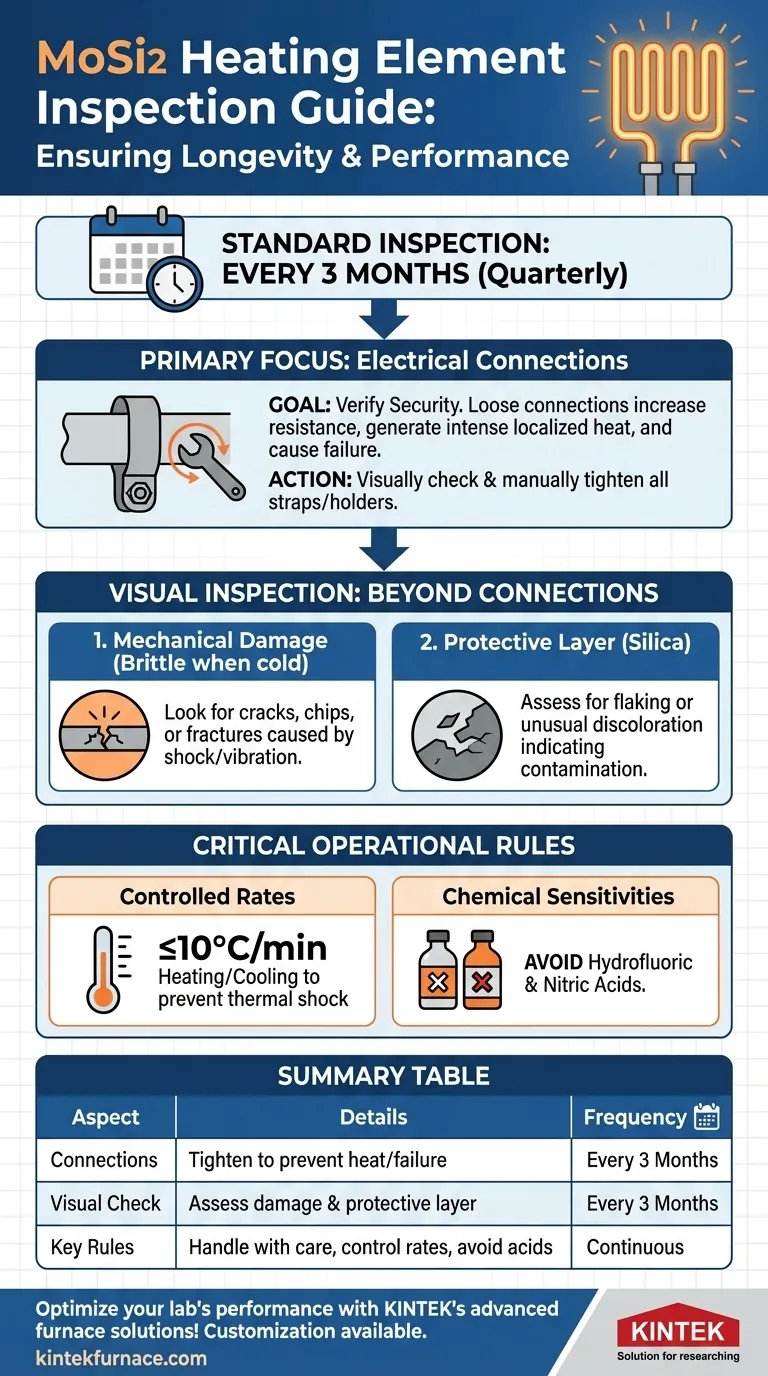

En règle générale, les éléments chauffants en MoSi2 (disiliciure de molybdène) nécessitent une inspection standard tous les 3 mois. L'objectif principal de cette vérification est de s'assurer que toutes les connexions électriques sont sécurisées. Si des connexions sont desserrées, elles doivent être resserrées pour éviter une défaillance opérationnelle.

Le principe fondamental de l'entretien des éléments MoSi2 n'est pas seulement de respecter un calendrier, mais de comprendre les caractéristiques uniques de l'élément. Des vérifications proactives préviennent les défaillances causées par des contacts électriques desserrés, tandis qu'une manipulation et des pratiques opérationnelles appropriées sont essentielles pour gérer leur fragilité inhérente et maximiser leur longue durée de vie.

L'objectif principal de l'inspection : les connexions électriques

La tâche de maintenance la plus critique pour les éléments MoSi2 est d'assurer l'intégrité de leurs connexions électriques. Cette simple vérification est fondamentale pour la fiabilité du four.

Pourquoi les connexions desserrées provoquent des défaillances

Lorsqu'une connexion se desserre, elle augmente la résistance électrique à ce point. Cette résistance génère une chaleur localisée intense, ce qui peut entraîner la combustion de la sangle ou du support et provoquer une défaillance complète de l'élément. Une vérification trimestrielle régulière prévient ce problème courant.

Le processus d'inspection et de serrage

Le processus est simple. Coupez l'alimentation et refroidissez le four conformément aux procédures d'utilisation sécuritaires. Vérifiez visuellement et manuellement le serrage des sangles de connexion de chaque élément. Si un mouvement est détecté, utilisez les outils appropriés pour serrer la connexion en toute sécurité.

Inspection visuelle : au-delà des connexions

Bien que les connexions soient le point de contrôle principal, une inspection visuelle approfondie peut révéler les premiers signes d'autres problèmes potentiels, vous aidant à prolonger la durée de vie des éléments et à prévenir les temps d'arrêt imprévus.

Identification des dommages mécaniques

Les éléments MoSi2 sont extrêmement fragiles à température ambiante. Des dommages peuvent survenir suite à un choc mécanique ou à des vibrations. Lors de votre inspection, recherchez toute fissure, éclat ou fracture visible sur les éléments eux-mêmes. Les éléments endommagés doivent être programmés pour un remplacement.

Évaluation de la couche protectrice

Pendant le fonctionnement à haute température, les éléments MoSi2 forment une couche protectrice externe de silice (verre). C'est cette couche qui leur confère leur excellente longévité. Recherchez tout signe de desquamation de cette couche ou de décoloration inhabituelle, ce qui pourrait indiquer une contamination ou une atmosphère de four trop agressive.

Comprendre les compromis : fragilité vs. longévité

Les éléments MoSi2 offrent des performances exceptionnelles, mais cela s'accompagne d'exigences opérationnelles spécifiques. Comprendre leurs principaux compromis est essentiel pour une utilisation réussie à long terme.

Le défi de la fragilité

Le principal inconvénient est leur fragilité à froid. Cela nécessite une manipulation soigneuse lors de l'installation et de l'inspection. Plus important encore, cela exige des taux de chauffage et de refroidissement contrôlés pendant le fonctionnement du four, ne dépassant généralement pas 10°C par minute, pour éviter les chocs thermiques et la rupture.

L'avantage d'une longue durée de vie

Lorsqu'ils sont manipulés et utilisés correctement, les éléments MoSi2 ont une durée de vie exceptionnellement longue et stable. La couche protectrice de silice leur permet de supporter une utilisation continue à haute température, réduisant la fréquence de remplacement et les coûts de maintenance au fil du temps par rapport à d'autres types d'éléments.

Sensibilités chimiques

Bien que résistants à la plupart des acides et des alcalis, il est important de savoir que les éléments MoSi2 seront attaqués et endommagés par l'acide fluorhydrique et l'acide nitrique. Assurez-vous que votre processus n'introduit pas ces produits chimiques dans l'atmosphère du four.

Faire le bon choix pour votre objectif

Votre stratégie de maintenance doit s'aligner sur vos priorités opérationnelles. Une inspection trimestrielle est la base, mais votre objectif peut varier.

- Si votre objectif principal est de maximiser le temps de fonctionnement : La vérification trimestrielle non négociable des connexions électriques est votre tâche la plus critique pour prévenir les défaillances soudaines et évitables.

- Si votre objectif principal est de prolonger la durée de vie des éléments : Mettez l'accent sur le respect strict des taux de chauffage/refroidissement contrôlés et une inspection visuelle attentive pour détecter les premiers signes de dégradation mécanique ou chimique.

- Si votre objectif principal est la sécurité opérationnelle : Assurez-vous toujours que le four est correctement refroidi et hors tension avant toute inspection ou maintenance manuelle.

En fin de compte, une maintenance proactive et éclairée est la clé pour libérer toutes les performances et la longévité de vos éléments chauffants MoSi2.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Fréquence d'inspection | Tous les 3 mois (trimestriellement) |

| Objectif principal | Vérifier et serrer les connexions électriques pour prévenir la chaleur localisée et les défaillances |

| Vérifications visuelles | Rechercher les fissures, éclats ou dommages dus à la fragilité ; évaluer la couche protectrice de silice pour la desquamation ou la décoloration |

| Considérations clés | Manipuler avec soin (fragile à froid), contrôler les taux de chauffage/refroidissement (≤10°C/min), éviter les acides fluorhydrique et nitrique |

| Avantages | Maximise le temps de fonctionnement, prolonge la durée de vie, assure la sécurité opérationnelle |

Optimisez les performances de votre laboratoire avec les solutions avancées de fours haute température de KINTEK ! Grâce à une R&D exceptionnelle et une fabrication interne, nous fournissons à divers laboratoires des produits fiables tels que des fours à moufle, à tube, rotatifs, des fours sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit des solutions précises pour vos besoins expérimentaux uniques, vous aidant à atteindre une efficacité et une longévité supérieures. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs de maintenance et améliorer vos opérations !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle de laboratoire avec levage par le bas

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

Les gens demandent aussi

- Quels sont les avantages des éléments chauffants en carbure de silicium dans les fours dentaires ? Améliorer la qualité de la frittage de la zircone

- Quelle est la température de fonctionnement du SiC ? Obtenez des performances fiables jusqu'à 1600°C

- À quoi sert le carbure de silicium dans les applications de chauffage ? Découvrez sa durabilité à haute température

- Quelles plages de température sont recommandées pour les éléments chauffants SiC par rapport aux éléments MoSi2 ? Optimisez les performances de votre four

- Quelle est la différence entre le SiC et le MoSi2 ? Choisissez l'élément chauffant haute température adapté