À la base, un four à boîte à atmosphère protectrice est utilisé pour effectuer des processus critiques de traitement thermique — comme le recuit, la trempe et le revenu — sur les métaux sans provoquer de réactions de surface indésirables telles que l'oxydation et la calamine. En contrôlant précisément l'environnement gazeux à l'intérieur de la chambre, le four garantit que l'intégrité de la surface et la composition chimique du matériau sont préservées, permettant aux ingénieurs d'obtenir des propriétés mécaniques spécifiques et reproductibles.

La vraie valeur d'un four à boîte à atmosphère protectrice ne réside pas seulement dans sa capacité à chauffer le métal. Sa fonction principale est de créer un environnement chimiquement contrôlé qui isole la pièce de l'oxygène, permettant des traitements thermiques qui seraient autrement impossibles sans endommager la surface du matériau.

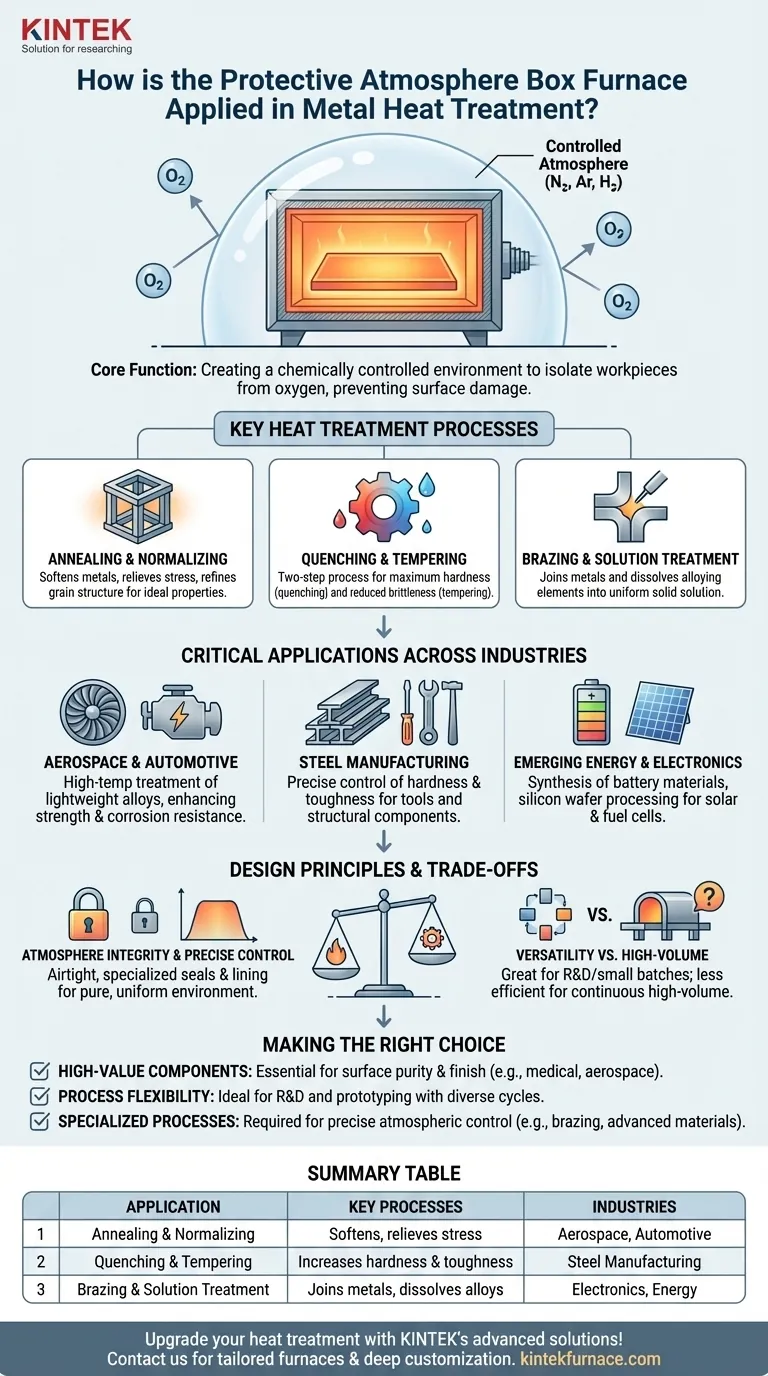

Le rôle fondamental : Prévenir les réactions de surface

Lorsque les métaux sont chauffés à haute température à l'air libre, ils réagissent avec l'oxygène. C'est un défi fondamental en métallurgie qu'un four à atmosphère protectrice est spécifiquement conçu pour résoudre.

Élimination de l'oxydation et de la décarburation

La réaction la plus courante est l'oxydation, qui forme une couche de calamine à la surface du métal. Cette calamine doit souvent être retirée par des processus secondaires coûteux. Pour les aciers, un autre risque est la décarburation, où le carbone est perdu de la surface, la rendant plus douce et plus faible. Une atmosphère protectrice prévient ces réactions destructrices.

Préservation de l'intégrité du matériau

En inondant la chambre de chauffage avec un gaz ou un mélange de gaz spécifique (comme l'azote, l'argon ou l'hydrogène), l'oxygène est déplacé. Cela garantit que la chimie de surface de la pièce reste inchangée tout au long du cycle de chauffage et de refroidissement, ce qui est essentiel pour les matériaux de haute performance et de haute pureté.

Principaux processus de traitement thermique effectués

La polyvalence du four lui permet de gérer une large gamme de processus thermiques requis par différents matériaux et applications.

Recuit et normalisation

Ces processus sont utilisés pour adoucir les métaux, soulager les contraintes internes des étapes de fabrication précédentes et affiner la structure granulaire. Des matériaux comme les alliages de titane et l'acier inoxydable sont souvent recuits dans une atmosphère protectrice pour obtenir des propriétés idéales sans contamination de surface.

Trempe et revenu

Ce processus en deux étapes est fondamental pour l'acier. La trempe implique un refroidissement rapide à partir d'une température élevée pour atteindre une dureté maximale, tandis que le revenu est un chauffage ultérieur à plus basse température qui réduit la fragilité et améliore la ténacité.

Brasage et traitement en solution

L'environnement contrôlé est également idéal pour le brasage à haute résistance, où deux pièces métalliques sont jointes à l'aide d'un métal d'apport. Pour certains alliages, un traitement en solution est effectué pour dissoudre les éléments d'alliage dans une solution solide uniforme avant un durcissement ultérieur.

Applications critiques dans toutes les industries

Le contrôle précis offert par ces fours les rend indispensables dans les secteurs où la performance des matériaux est non négociable.

Aérospatiale et automobile

Dans l'aérospatiale, les fours sont utilisés pour le traitement à haute température d'alliages légers comme le titane et l'aluminium, améliorant leur résistance et leur résistance à la corrosion. Pour l'automobile, ils améliorent la durée de vie et la fiabilité des composants critiques des moteurs et des transmissions.

Fabrication d'acier

La capacité à contrôler précisément la dureté et la ténacité par trempe et revenu est une pierre angulaire de l'industrie sidérurgique, des aciers à outils aux composants structurels.

Énergie émergente et électronique

Ces fours sont cruciaux dans les nouveaux domaines. Ils sont utilisés dans la synthèse de matériaux cathodiques pour batteries lithium-ion, le dopage et le recuit de tranches de silicium pour les cellules solaires, et la préparation de matériaux pour les piles à combustible.

Comprendre les compromis et les principes de conception

Les avantages d'un four à atmosphère protectrice sont le résultat direct de sa conception spécialisée, qui s'accompagne de son propre ensemble de considérations.

La priorité de l'intégrité de l'atmosphère

Le corps du four est méticuleusement conçu pour être étanche à l'air. Il dispose de joints de porte renforcés, de briques réfractaires spécialisées résistantes à la corrosion, et de tuyaux et vannes dédiés pour introduire et maintenir le gaz protecteur. Cette complexité est le compromis pour obtenir un environnement pur et contrôlé.

La nécessité d'un contrôle précis

L'obtention d'un chauffage uniforme et de profils de température précis est primordiale. Le revêtement composite est conçu pour l'efficacité énergétique et la stabilité thermique, garantissant que toute la pièce reçoit le même traitement constant pour des résultats reproductibles.

Polyvalence vs. Débit à grand volume

Un four à boîte est exceptionnellement polyvalent, ce qui le rend parfait pour les ateliers, la recherche et le développement, ou le traitement d'une variété de tailles de pièces. Cependant, pour une production continue et à grand volume de pièces identiques, un four à convoyeur ou à tunnel peut offrir une plus grande efficacité.

Faire le bon choix pour votre application

Le choix d'un four à boîte à atmosphère protectrice dépend entièrement de vos exigences de processus et de vos objectifs en matière de matériaux.

- Si votre objectif principal est les composants de grande valeur : Ce four est essentiel pour les pièces où la finition de surface et la pureté du matériau sont critiques, comme dans l'aérospatiale, le médical ou l'électronique.

- Si votre objectif principal est la flexibilité des processus : La capacité à exécuter différents cycles, températures et atmosphères le rend idéal pour la R&D, le prototypage ou la production en petits lots avec des besoins divers.

- Si votre objectif principal est un processus chimique spécialisé : Des applications comme le brasage ou la création de matériaux de batterie avancés dépendent du contrôle atmosphérique précis que seul ce type de four peut fournir.

En fin de compte, ce four vous permet de contrôler non seulement la température de votre matériau, mais aussi sa chimie fondamentale.

Tableau récapitulatif :

| Application | Processus clés | Industries |

|---|---|---|

| Recuit et normalisation | Adoucit les métaux, soulage le stress, affine le grain | Aérospatiale, Automobile |

| Trempe et revenu | Augmente la dureté et la ténacité | Fabrication d'acier |

| Brasage et traitement en solution | Joint les métaux, dissout les alliages | Électronique, Énergie |

Améliorez votre traitement thermique des métaux avec les fours à boîte à atmosphère protectrice avancés de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous proposons aux divers laboratoires des solutions sur mesure telles que les fours à moufle, à tube, rotatifs, les fours sous vide et à atmosphère, et les systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit des performances précises pour vos besoins expérimentaux uniques, améliorant l'intégrité des matériaux et l'efficacité des processus. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos applications spécifiques !

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Comment le traitement thermique sous atmosphère d'azote améliore-t-il le renforcement de surface ? Améliorer la durabilité et les performances

- Quels sont les avantages environnementaux de l'utilisation de gaz inertes dans les fours ? Réduire les déchets et les émissions pour un processus plus écologique

- Comment fonctionne le traitement thermique sous atmosphère inerte ? Prévenir l'oxydation pour une qualité de matériau supérieure

- À quoi sert l'azote dans un four ? Prévenir l'oxydation et contrôler la qualité du traitement thermique

- Que signifie inerte dans les atmosphères de four ? Protéger les matériaux de l'oxydation avec des gaz inertes.