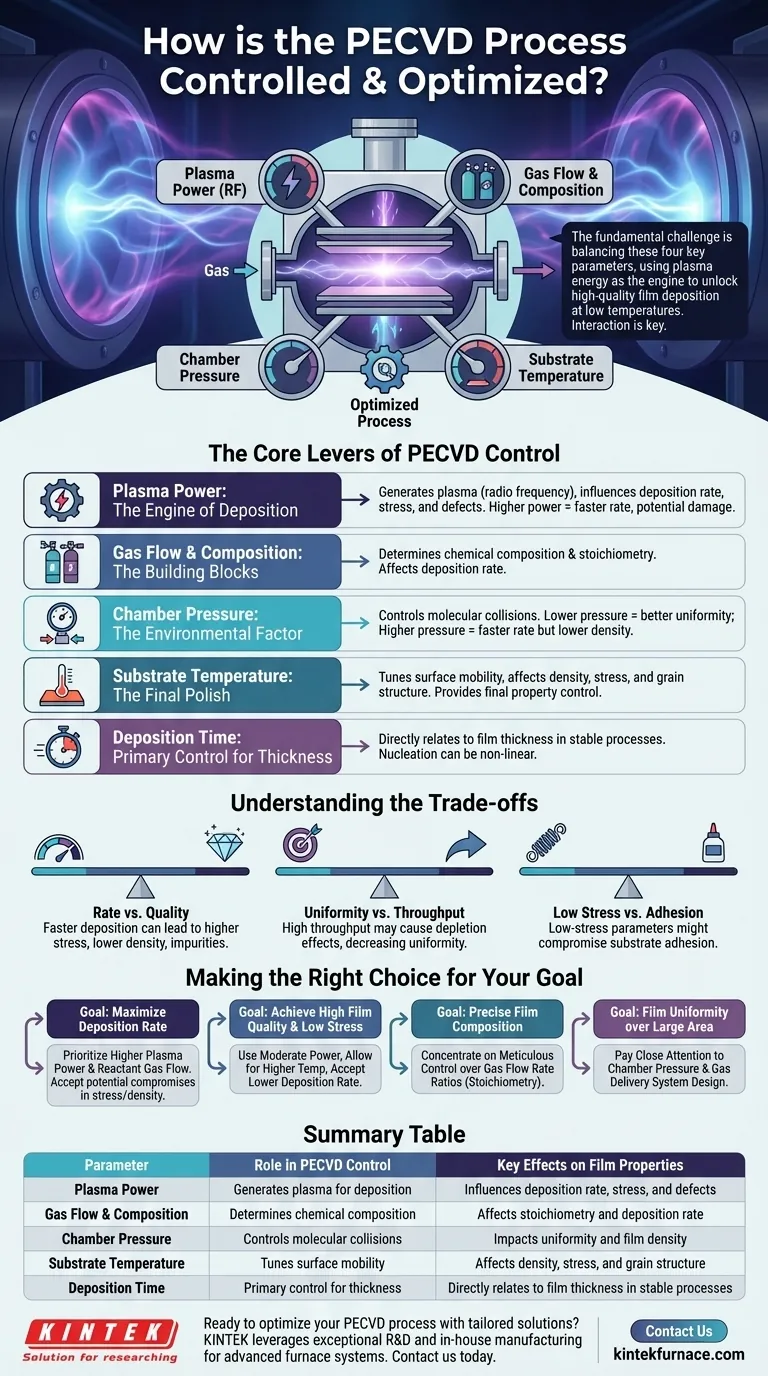

Au fond, le contrôle d'un processus PECVD implique la manipulation précise de quatre paramètres clés : la puissance du plasma, les débits de gaz, la pression de la chambre et la température du substrat. En ajustant ces variables, vous influencez directement les réactions chimiques qui se produisent à l'intérieur de la chambre, vous permettant de dicter les propriétés finales de la couche mince déposée, de son épaisseur et de sa densité à ses caractéristiques électriques et optiques.

Le défi fondamental de l'optimisation du PECVD n'est pas d'ajuster un seul paramètre, mais de comprendre comment ces variables interagissent. Le véritable contrôle vient de l'équilibre de ces facteurs concurrents pour atteindre un résultat spécifique, en utilisant l'énergie du plasma comme clé pour un dépôt de film de haute qualité à basse température.

Les leviers fondamentaux du contrôle PECVD

L'optimisation d'un processus de dépôt chimique en phase vapeur assisté par plasma (PECVD) est un exercice systématique d'équilibre des entrées pour obtenir une sortie souhaitée. Chaque paramètre sert de levier distinct qui influence l'environnement de dépôt.

Puissance du plasma : le moteur du dépôt

La puissance radiofréquence (RF) appliquée est ce qui génère le plasma. C'est sans doute le paramètre le plus critique en PECVD car il se substitue à l'énergie thermique élevée utilisée dans le CVD conventionnel.

L'augmentation de la puissance du plasma augmente généralement la densité des espèces réactives (radicaux) dans la chambre. Cela peut entraîner un taux de dépôt plus élevé, mais une puissance excessive peut également provoquer des dommages par bombardement ionique sur le substrat et le film en croissance, augmentant potentiellement la contrainte et les défauts.

Débit et composition des gaz : les éléments constitutifs

Le type et le débit des gaz réactifs déterminent directement la composition chimique et la stœchiométrie du film. Par exemple, dans le dépôt de nitrure de silicium (Si₃N₄), le rapport du silane (SiH₄) à l'ammoniac (NH₃) ou à l'azote (N₂) est méticuleusement contrôlé.

Des débits totaux de gaz plus élevés peuvent augmenter l'apport de réactifs, stimulant souvent le taux de dépôt jusqu'à un certain point. Cependant, cela doit être équilibré avec la vitesse de pompage et la pression de la chambre.

Pression de la chambre : le facteur environnemental

La pression à l'intérieur de la chambre de processus influence le libre parcours moyen des molécules de gaz – la distance moyenne parcourue par une molécule avant de heurter une autre.

À pressions plus basses, le libre parcours moyen est plus long, ce qui conduit à un dépôt plus directionnel et potentiellement à une meilleure uniformité du film. À pressions plus élevées, plus de collisions en phase gazeuse se produisent, ce qui peut augmenter le taux de dépôt mais peut diminuer la densité du film ou entraîner la formation de particules.

Température du substrat : la touche finale

Bien que le principal avantage du PECVD soit son fonctionnement à basse température (généralement 350-600 °C), la température du substrat reste un paramètre de réglage crucial.

Même de modestes changements de température peuvent affecter de manière significative la mobilité de surface des atomes déposés, influençant la densité, la contrainte et la structure granulaire du film. Il offre un dernier degré de contrôle sur les propriétés finales du matériau.

Temps de dépôt : le contrôle primaire de l'épaisseur

Le contrôle le plus simple est le temps de dépôt. Dans un processus stable et optimisé, l'épaisseur du film est principalement fonction de la durée du dépôt.

Cependant, la relation n'est pas toujours parfaitement linéaire. Les premiers instants du dépôt (nucléation) peuvent se comporter différemment, et les longs temps de dépôt doivent être gérés en conjonction avec d'autres paramètres pour maintenir la qualité du film et éviter l'accumulation de contraintes.

Comprendre les compromis

L'optimisation efficace du PECVD est un exercice de gestion des compromis. Pousser un paramètre à sa limite pour améliorer une seule caractéristique en dégrade souvent une autre.

Taux vs Qualité

Le compromis le plus courant est entre la vitesse de dépôt et la qualité du film. L'augmentation agressive de la puissance du plasma et du débit de gaz déposera le matériau plus rapidement, mais elle peut également entraîner :

- Une contrainte interne plus élevée dans le film.

- Une densité de film plus faible ou une porosité plus élevée.

- L'incorporation d'impuretés, telles que l'hydrogène.

- Des dommages induits par le plasma au substrat sous-jacent.

Uniformité vs Débit

L'obtention d'un film parfaitement uniforme sur un grand substrat nécessite une gestion minutieuse de la dynamique du flux de gaz, souvent via une entrée de gaz de type "pommeau de douche".

L'optimisation pour le taux de dépôt le plus élevé possible peut parfois créer des effets d'appauvrissement, où le centre du substrat reçoit plus de flux de réactifs que les bords, conduisant à une épaisseur de film non uniforme.

Faible contrainte vs Adhésion

Bien que le PECVD soit connu pour produire des films à faible contrainte, les paramètres qui réduisent la contrainte (par exemple, puissance plus faible, rapports de gaz spécifiques) peuvent ne pas être les mêmes que ceux qui favorisent la meilleure adhérence au substrat. Trouver le bon équilibre est essentiel pour la fiabilité de l'appareil.

Faire le bon choix pour votre objectif

Votre stratégie d'optimisation doit être guidée par l'objectif final de votre couche mince. Il n'y a pas un seul ensemble de paramètres "idéal" ; il n'y a que le meilleur ensemble pour votre application spécifique.

- Si votre objectif principal est de maximiser le taux de dépôt : privilégiez une puissance de plasma et un débit de gaz réactif plus élevés, mais soyez prêt à accepter des compromis potentiels en termes de contrainte et de densité du film.

- Si votre objectif principal est d'atteindre une qualité de film élevée et une faible contrainte : utilisez des réglages de puissance modérés, autorisez une température de substrat légèrement plus élevée (dans les limites du processus) et acceptez un taux de dépôt plus faible.

- Si votre objectif principal est une composition de film précise (par exemple, indice de réfraction) : concentrez-vous sur un contrôle méticuleux des rapports de débit de vos gaz réactifs, car cela a l'impact le plus direct sur la stœchiométrie.

- Si votre objectif principal est l'uniformité du film sur une grande surface : portez une attention particulière à la pression de la chambre et à la conception physique du système de distribution de gaz pour assurer une répartition uniforme des réactifs.

Maîtriser ces variables interconnectées transforme le PECVD d'un processus complexe en un outil de fabrication exceptionnellement polyvalent et puissant.

Tableau récapitulatif :

| Paramètre | Rôle dans le contrôle PECVD | Effets clés sur les propriétés du film |

|---|---|---|

| Puissance du plasma | Génère le plasma pour le dépôt | Influence le taux de dépôt, la contrainte et les défauts |

| Débit et composition des gaz | Détermine la composition chimique | Affecte la stœchiométrie et le taux de dépôt |

| Pression de la chambre | Contrôle les collisions moléculaires | Impacte l'uniformité et la densité du film |

| Température du substrat | Règle la mobilité de surface | Affecte la densité, la contrainte et la structure granulaire |

| Temps de dépôt | Contrôle primaire de l'épaisseur | Lié directement à l'épaisseur du film dans les processus stables |

Prêt à optimiser votre processus PECVD avec des solutions sur mesure ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des systèmes de fours à haute température avancés, y compris des systèmes CVD/PECVD, des fours à moufle, à tube, rotatifs, et des fours sous vide et à atmosphère. Notre forte capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques, améliorant l'efficacité et les résultats. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les besoins de votre laboratoire !

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

Les gens demandent aussi

- Qu'est-ce que le nitrure de silicium déposé par plasma et quelles sont ses propriétés ? Découvrez son rôle dans l'efficacité des cellules solaires

- Quels sont les inconvénients du CVD par rapport au PECVD ? Limitations clés pour votre laboratoire

- Quels paramètres contrôlent la qualité des films déposés par PECVD ? Variables clés principales pour des propriétés de film supérieures

- Quelles sont les classifications de la CVD basées sur les caractéristiques de la vapeur ? Optimisez votre processus de dépôt de couches minces

- Quels sont les avantages de l'utilisation du CVD ? Obtenez des films minces de haute pureté et conformes pour vos applications