Dans un four à moufle à protection atmosphérique, l'atmosphère est contrôlée en alimentant continuellement un gaz spécifique dans la chambre scellée du four pendant le fonctionnement. Ce gaz introduit déplace l'air ambiant, en particulier l'oxygène, créant un environnement précisément géré. Un débitmètre de gaz est l'outil principal utilisé pour réguler le volume et le débit de ce gaz, assurant une atmosphère stable et constante tout au long du processus de traitement thermique.

L'objectif principal du contrôle atmosphérique n'est pas seulement d'ajouter un gaz, mais de déplacer activement l'oxygène réactif présent dans l'air. Cela empêche les changements chimiques indésirables comme l'oxydation, permettant aux matériaux d'être chauffés à des températures très élevées tout en préservant leur intégrité et leurs propriétés souhaitées.

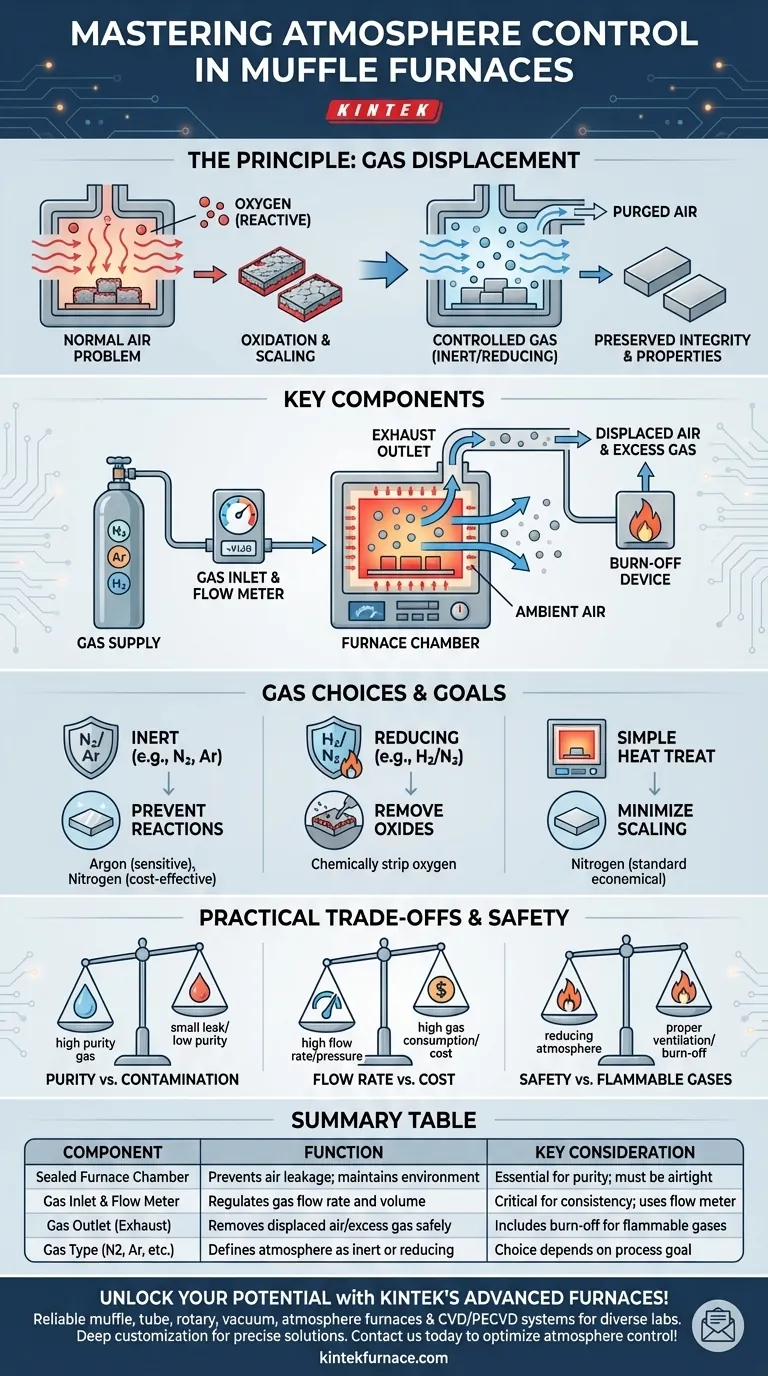

Le Principe : Prévenir les Réactions Indésirables

Aux hautes températures atteintes dans un four à moufle, la plupart des matériaux deviennent très réactifs avec l'oxygène présent dans l'air normal. C'est ce problème fondamental que le contrôle atmosphérique est conçu pour résoudre.

Pourquoi l'Air Normal est un Problème

Lorsqu'ils sont chauffés à l'air libre, de nombreux métaux vont rapidement s'oxyder, formant une couche de calamine à la surface. Cela peut modifier les dimensions du matériau, compromettre son intégrité structurelle et ruiner sa finition de surface.

Pour d'autres processus sensibles comme le frittage, la présence d'oxygène peut interférer avec la liaison chimique entre les particules, entraînant des résultats échoués ou sous-optimaux.

La Solution : le Déplacement par Gaz

Le contrôle atmosphérique fonctionne sur le principe du déplacement. En inondant la chambre scellée du four avec un gaz de haute pureté, vous chassez physiquement l'air ambiant.

Cette purge crée un environnement qui est soit chimiquement non réactif (inerte), soit activement bénéfique pour le processus (réducteur).

Composants Clés pour le Contrôle Atmosphérique

Atteindre une atmosphère stable et contrôlée repose sur un système de composants simple mais critique fonctionnant ensemble.

La Chambre du Four Scellée

L'ensemble du processus commence par une chambre de four étanche ou bien scellée. Un joint approprié est essentiel pour empêcher l'atmosphère contrôlée de s'échapper et, plus important encore, pour empêcher l'air extérieur de fuir et de contaminer le processus.

L'Entrée de Gaz et le Débitmètre

Un gaz spécifique (par exemple, Azote, Argon, Hydrogène) est fourni à partir d'une bouteille ou d'un générateur et acheminé vers une entrée du four.

Un débitmètre de gaz est installé sur cette ligne. Ce dispositif est le centre de commande du contrôle atmosphérique, permettant à l'opérateur de régler et de maintenir un débit précis et constant. Cette stabilité est cruciale pour garantir que l'atmosphère reste constante pendant toute la durée du cycle.

La Sortie de Gaz (Échappement)

Lorsque le gaz contrôlé est introduit dans la chambre, l'air déplacé et tout excès de gaz doivent avoir un moyen de s'échapper. Ceci est généralement géré par un simple orifice d'échappement ou une soupape de surpression. Pour les gaz inflammables comme l'hydrogène, cette sortie mène souvent à un dispositif de combustion pour enflammer en toute sécurité le gaz sortant.

Comprendre les Compromis Pratiques

Bien que le concept soit simple, un contrôle atmosphérique efficace implique d'équilibrer plusieurs facteurs pratiques.

Pureté contre Contamination

L'efficacité du processus est directement liée à la pureté du gaz et à l'intégrité du joint du four. Même une petite fuite ou l'utilisation d'un gaz de faible pureté peut introduire suffisamment d'oxygène pour provoquer une oxydation indésirable.

Débit par rapport au Coût

Un débit de gaz plus élevé assure une purge plus complète de la chambre et fournit une pression positive qui aide à empêcher l'air d'entrer. Cependant, cela augmente également la consommation de gaz, entraînant des coûts opérationnels plus élevés. L'objectif est de trouver le débit minimum qui protège de manière fiable le matériau.

Sécurité avec les Gaz Inflammables

L'utilisation d'une atmosphère réductrice, telle qu'un mélange azote/hydrogène, introduit une considération de sécurité importante. Ces systèmes nécessitent une ventilation adéquate et une source d'allumage fiable à l'échappement pour brûler en toute sécurité l'hydrogène gazeux inflammable, l'empêchant de s'accumuler à des niveaux explosifs.

Faire le Bon Choix pour Votre Objectif

Le choix du gaz est dicté entièrement par le résultat souhaité de votre processus de traitement thermique.

- Si votre objectif principal est d'empêcher toutes les réactions (inertie) : Utilisez un gaz inerte comme l'Argon de haute pureté (pour les matériaux très sensibles) ou l'Azote (un choix économique pour la plupart des applications d'usage général).

- Si votre objectif principal est d'éliminer activement les oxydes de surface (réduction) : Utilisez une atmosphère réductrice, telle qu'un mélange d'Hydrogène et d'Azote, pour éliminer chimiquement les atomes d'oxygène de la surface du matériau.

- Si votre objectif principal est un simple traitement thermique sans mise à l'échelle importante : Une atmosphère inerte d'Azote est le choix standard et le plus économique pour protéger le matériau.

Maîtriser le contrôle atmosphérique vous donne un pouvoir direct sur la chimie finale et les propriétés de vos matériaux.

Tableau Récapitulatif :

| Composant | Fonction | Considération Clé |

|---|---|---|

| Chambre du Four Scellée | Prévient les fuites d'air et maintient un environnement contrôlé | Essentiel pour la pureté ; doit être étanche à l'air |

| Entrée de Gaz et Débitmètre | Régule le débit et le volume de gaz pour une atmosphère stable | Crucial pour la cohérence ; utilise un débitmètre |

| Sortie de Gaz (Échappement) | Élimine l'air déplacé et l'excès de gaz en toute sécurité | Comprend la combustion pour les gaz inflammables |

| Type de Gaz (ex. Azote, Argon) | Définit l'atmosphère comme inerte ou réductrice | Le choix dépend de l'objectif du processus (ex. prévention de l'oxydation) |

Libérez tout le potentiel de vos processus de traitement thermique avec les solutions de fours haute température avancées de KINTEK ! Tirant parti d'une R&D exceptionnelle et d'une fabrication en interne, nous fournissons à divers laboratoires des fours à moufle, à tube, rotatifs, sous vide, à atmosphère et des systèmes CVD/PECVD fiables. Notre solide capacité de personnalisation approfondie garantit des solutions précises pour vos besoins expérimentaux uniques, de la prévention de l'oxydation à l'amélioration des propriétés des matériaux. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut optimiser votre contrôle atmosphérique et améliorer l'efficacité !

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

Les gens demandent aussi

- Comment le traitement thermique sous atmosphère d'azote améliore-t-il le renforcement de surface ? Améliorer la durabilité et les performances

- Comment une atmosphère inerte empêche-t-elle l'oxydation ? Protéger les matériaux des dommages causés par l'oxygène

- Comment fonctionne une atmosphère chimiquement inerte dans un four ? Empêcher l'oxydation et assurer la pureté des matériaux

- À quoi sert l'azote dans un four ? Prévenir l'oxydation et contrôler la qualité du traitement thermique

- Que signifie inerte dans les atmosphères de four ? Protéger les matériaux de l'oxydation avec des gaz inertes.