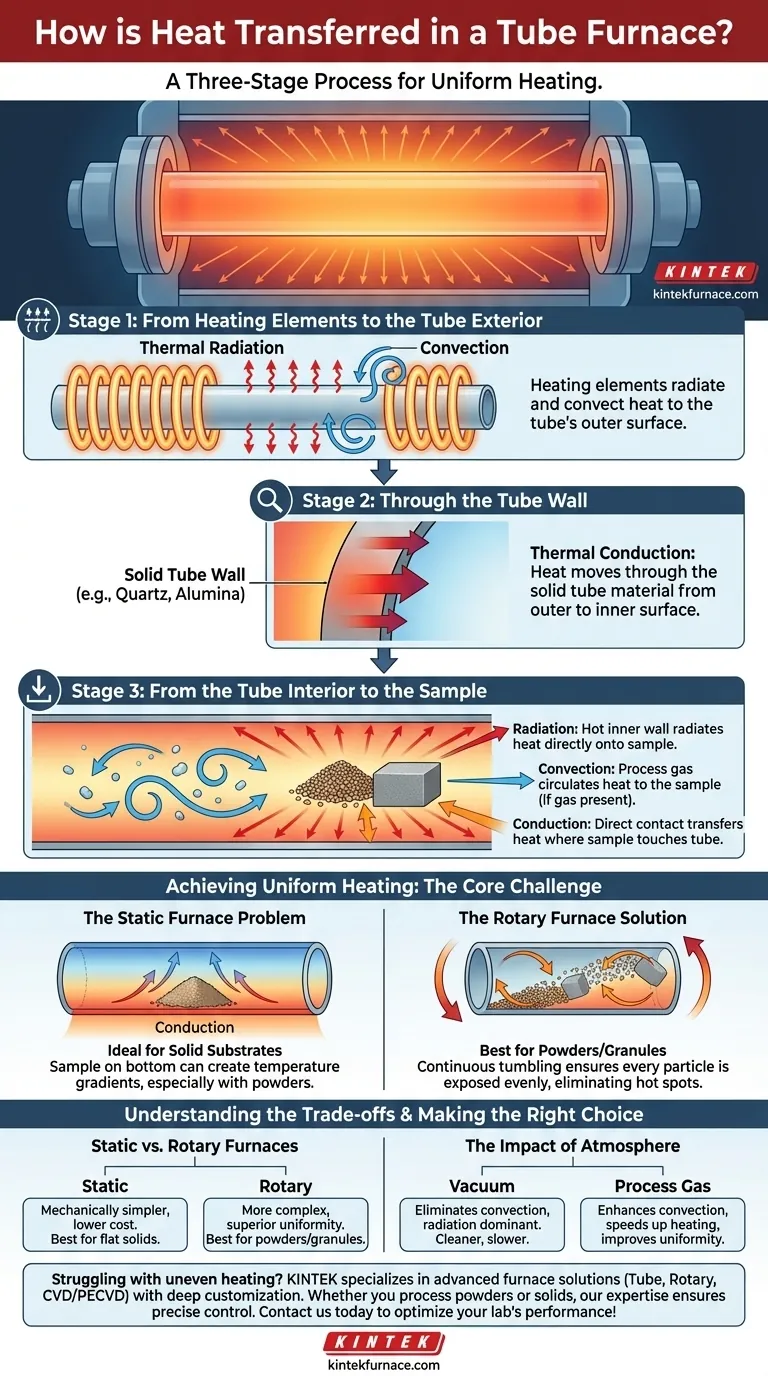

En bref, la chaleur est transférée aux matériaux à l'intérieur d'un four tubulaire par un processus en trois étapes. Premièrement, les éléments chauffants transfèrent l'énergie à l'extérieur du tube du four par rayonnement et convection. Ensuite, cette chaleur traverse la paroi solide du tube par conduction. Enfin, la surface intérieure chaude du tube chauffe l'échantillon à l'intérieur par une combinaison de rayonnement, de convection (si un gaz est présent) et de conduction directe.

Un four tubulaire ne chauffe pas votre échantillon directement. Au lieu de cela, il crée un environnement chaud contrôlé avec précision — le tube lui-même — qui transfère ensuite cette chaleur à votre matériau par une combinaison des trois mécanismes fondamentaux de transfert de chaleur. Comprendre cette séquence est essentiel pour obtenir un résultat uniforme et prévisible.

Le chemin de transfert de chaleur en trois étapes

Le cheminement de la chaleur, de la prise électrique à votre échantillon, est une chaîne d'événements contrôlée. Chaque étape utilise des principes physiques différents pour déplacer l'énergie là où elle doit aller.

Étape 1 : Des éléments chauffants à l'extérieur du tube

Le processus commence par les éléments chauffants, qui sont généralement fabriqués à partir de matériaux à haute résistance comme le carbure de silicium ou le disiliciure de molybdène. Lorsque le courant les traverse, ils deviennent extrêmement chauds.

Ces éléments entourent le tube de traitement sans le toucher. La chaleur intense qu'ils génèrent est transférée à la surface extérieure du tube principalement par deux mécanismes :

- Rayonnement thermique : Les éléments chauds émettent des ondes électromagnétiques qui sont absorbées par le tube, augmentant sa température. C'est la forme dominante de transfert de chaleur aux températures élevées rencontrées dans la plupart des fours.

- Convection : L'air ou le gaz dans l'espace entre les éléments et le tube se réchauffe, circule et transfère la chaleur à la surface du tube.

Étape 2 : À travers la paroi du tube

Une fois l'extérieur du tube du four chaud, la chaleur doit se déplacer vers l'intérieur. Ce transfert se produit uniquement par conduction thermique.

L'énergie thermique se déplace directement à travers le matériau solide du tube — qu'il s'agisse de quartz, d'alumine ou d'une autre céramique — de la surface extérieure plus chaude à la surface intérieure plus froide. L'efficacité de cette étape dépend de la conductivité thermique du matériau du tube.

Étape 3 : De l'intérieur du tube à l'échantillon

C'est l'étape finale et la plus nuancée, où la chaleur est transférée de la paroi intérieure chaude du tube à votre matériau. Les trois modes de transfert de chaleur peuvent être en jeu à l'intérieur du tube.

- Rayonnement : La paroi intérieure chaude du tube rayonne de la chaleur directement sur la surface de votre échantillon. Pour les échantillons sous vide ou à très hautes températures, c'est souvent le mécanisme principal.

- Convection : Si vous utilisez un gaz de traitement (comme l'argon, l'azote ou l'air), le gaz se réchauffe au contact de la paroi du tube. Il circule ensuite à l'intérieur du tube, transférant la chaleur à votre échantillon.

- Conduction : Lorsque votre échantillon touche physiquement le fond ou les côtés du tube, la chaleur est transférée par contact direct. Ceci est le plus pertinent pour les parties de l'échantillon reposant sur le fond du tube.

Obtenir un chauffage uniforme : Le défi principal

Il ne suffit pas de chauffer l'échantillon ; pour la plupart des processus, il doit être chauffé de manière uniforme. Un chauffage incohérent peut entraîner des expériences ratées, certaines parties de l'échantillon étant sous-traitées tandis que d'autres sont surchauffées.

Le problème du four statique

Dans un four tubulaire statique standard, un échantillon reposant au fond du tube peut créer un gradient de température. Le fond de l'échantillon devient chaud par conduction, tandis que le dessus est chauffé plus lentement par rayonnement et convection. Cela peut être un problème, surtout pour les poudres ou les granulés.

La solution du four rotatif

Les fours tubulaires rotatifs résolvent ce problème avec une solution mécanique simple et efficace : ils font tourner l'ensemble du tube de traitement.

Cette rotation fait continuellement basculer ou "retourner" le matériau à l'intérieur. En mélangeant constamment l'échantillon, chaque particule est exposée à plusieurs reprises à la conduction directe de la paroi chaude du tube, à la convection de l'atmosphère interne et au rayonnement sous tous les angles. Ce mouvement dynamique est très efficace pour éliminer les points chauds et assurer une uniformité de température exceptionnelle.

Comprendre les compromis

Choisir la bonne approche de chauffage nécessite de comprendre les compromis inhérents entre les différentes méthodes et conditions.

Fours statiques vs. rotatifs

Un four statique est mécaniquement plus simple et idéal pour le traitement de substrats solides et plats où la surface faisant face à la source de chaleur est la principale zone d'intérêt.

Un four rotatif est plus complexe mais est essentiel pour les poudres, les granulés ou toute matière particulaire qui nécessite que chaque surface soit chauffée uniformément. Le système mécanique supplémentaire augmente le coût et la maintenance, mais offre une uniformité supérieure pour ces matériaux.

L'impact de l'atmosphère

L'environnement à l'intérieur du tube affecte considérablement le transfert de chaleur.

Opérer sous vide élimine entièrement la convection, faisant du rayonnement le mécanisme de transfert dominant de la paroi du tube à l'échantillon. Cela peut entraîner un chauffage plus lent mais fournit un environnement ultra-propre et non réactif.

Faire circuler un gaz de traitement introduit et améliore la convection. Cela peut accélérer le chauffage et aider à améliorer l'uniformité de la température, surtout dans un four statique, car le gaz en mouvement aide à distribuer la chaleur plus activement.

Faire le bon choix pour votre objectif

Votre matériau et votre objectif de processus dicteront la stratégie de chauffage la plus efficace.

- Si votre objectif principal est un substrat solide ou une tranche : Un four tubulaire statique est généralement suffisant, car le rayonnement de la paroi uniforme du tube chauffera efficacement la surface exposée.

- Si votre objectif principal est les poudres ou les matériaux granulaires : Un four rotatif est le choix supérieur pour éviter les gradients de température et garantir que chaque particule est traitée uniformément.

- Si votre objectif principal est le contrôle de l'atmosphère : Sachez que l'utilisation d'un vide supprime la convection, tandis que l'utilisation d'un gaz en circulation l'améliore, modifiant directement la dynamique de la façon dont votre échantillon est chauffé.

En comprenant cette chaîne de transfert de chaleur, vous pouvez mieux contrôler les résultats de vos expériences et sélectionner l'équipement approprié pour votre application spécifique.

Tableau récapitulatif :

| Étape | Mécanisme de transfert de chaleur | Détails clés |

|---|---|---|

| 1 : Éléments vers l'extérieur du tube | Rayonnement, Convection | Les éléments chauffants rayonnent de la chaleur ; la convection air/gaz transfère l'énergie à la surface du tube. |

| 2 : À travers la paroi du tube | Conduction | La chaleur se déplace à travers le matériau solide du tube (par exemple, quartz, alumine) de la surface extérieure à la surface intérieure. |

| 3 : Intérieur du tube vers l'échantillon | Rayonnement, Convection, Conduction | Le tube intérieur rayonne de la chaleur ; la convection du gaz circule ; la conduction par contact direct se produit si l'échantillon touche le tube. |

| Solutions de chauffage uniforme | Méthode | Application |

| Four statique | Dominé par le rayonnement | Idéal pour les substrats solides ; peut présenter des gradients dans les poudres. |

| Four rotatif | Mélange continu | Idéal pour les poudres/granulés ; assure une exposition uniforme aux sources de chaleur. |

Vous rencontrez des difficultés avec un chauffage inégal dans vos expériences ? KINTEK est spécialisé dans les solutions avancées de fours à haute température adaptées à vos besoins. Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous proposons des produits tels que les fours tubulaires, les fours rotatifs et les systèmes CVD/PECVD, avec une forte personnalisation pour répondre aux exigences uniques. Que vous traitiez des poudres, des granulés ou des substrats solides, notre expertise garantit un contrôle précis de la température et une uniformité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser les performances de votre laboratoire et obtenir des résultats fiables !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

Les gens demandent aussi

- Comment un four tubulaire à haute température est-il utilisé dans la synthèse de nanocomposites MoO2/MWCNT ? Guide de précision

- Comment un four tubulaire vertical est-il utilisé pour étudier l'inflammation des poussières de combustible ? Modélisation de la combustion industrielle avec précision

- Comment un four tubulaire vertical parvient-il à un contrôle précis de la température ? Libérez une stabilité thermique supérieure pour votre laboratoire

- Quel est un exemple de matériau préparé à l'aide d'un four tubulaire ? Maîtriser la synthèse précise des matériaux

- Quelles sont les mesures de sécurité essentielles lors de l'utilisation d'un four tubulaire de laboratoire ? Un guide pour prévenir les accidents