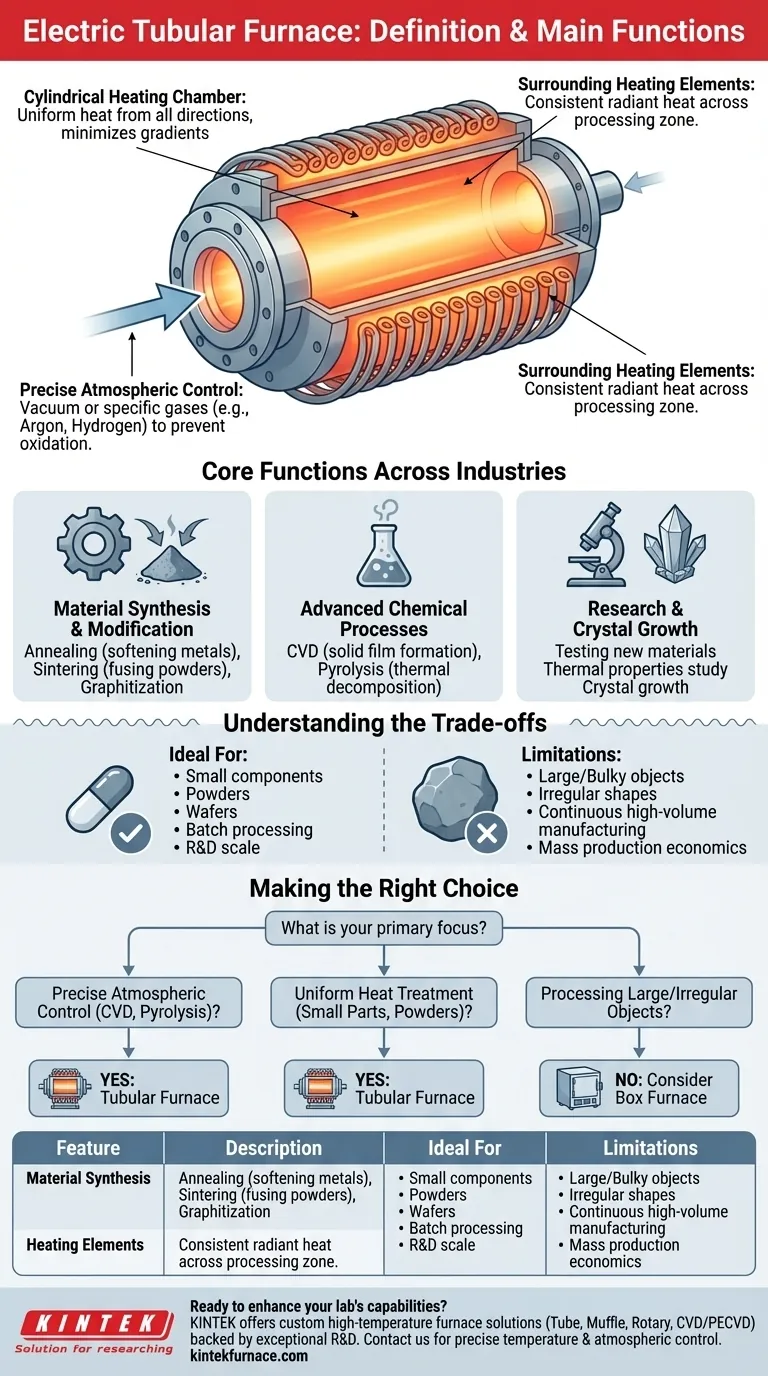

Les fours tubulaires électriques sont des systèmes de chauffage cylindriques conçus pour un traitement thermique précis dans des applications scientifiques et industrielles.Ils offrent un chauffage uniforme, un contrôle avancé de la température et une polyvalence pour des processus tels que le recuit, le frittage et le dépôt chimique en phase vapeur.S'ils sont idéaux pour les petits échantillons et les environnements contrôlés, ils se heurtent à des limites en cas de matériaux lourds et de demandes de températures élevées.Leur conception cylindrique permet une distribution uniforme de la chaleur, ce qui les rend indispensables pour les essais de matériaux, la fabrication de semi-conducteurs et les domaines spécialisés comme les céramiques dentaires.

Explication des points clés :

-

Définition et conception de base

- Chambre cylindrique en forme de tube (souvent avec des fuseaux isolés thermiquement) pour un chauffage fermé.

- Des éléments chauffants électriques entourent ou bordent le tube pour une distribution uniforme de la température.

- Exemple :Les conceptions horizontales sont excellentes pour les petits fours à vide applications nécessitant un contrôle précis de l'atmosphère

-

Fonctions principales

- Traitement thermique:Recuit, trempe et détensionnement des métaux/céramiques

- Synthèse des matériaux:Dépôt chimique en phase vapeur (CVD) et frittage par métallurgie des poudres

- Traitement spécialisé:Densification de la zircone dans les laboratoires dentaires ou traitement des plaquettes de semi-conducteurs

- Applications de recherche:Environnements contrôlés pour les essais de matériaux (par exemple, études sur les catalyseurs)

-

Principaux avantages

- Précision Contrôle de ±1°C via des régulateurs PID pour des résultats reproductibles

- Uniformité:Géométrie cylindrique minimisant les points chauds/froids (critique pour le dépôt de couches minces)

- Flexibilité:Les variantes à 3 zones permettent un chauffage en gradient pour les processus complexes

- Contrôle de l'atmosphère:Les ports du collecteur permettent des environnements inertes/vides (<10^-3 mbar)

-

Limites opérationnelles

- Contraintes de taille:Max ~60mm diamètre de l'échantillon (varie selon le modèle)

- Matériau Défis:Les risques de cokéfaction des hydrocarbures lourds réduisent la durée de vie des tubes

- Débit:Le traitement par lots limite l'évolutivité de la production de masse

- Intensité énergétique:Les opérations à haute température (>1600°C) augmentent les besoins en énergie

-

Adaptations spécifiques à l'industrie

- Dentaire:Cycles de frittage rapide pour les couronnes en zircone (par exemple, 1530°C pendant 2 heures)

- Semi-conducteurs:Tubes ultra-propres avec revêtements en quartz pour le traitement des plaquettes

- Métallurgie:Modèles étanches aux gaz pour les réactions de réduction sous hydrogène/azote

-

Considérations relatives à la sélection

- Plage de température:Modèles standard (1100°C) et modèles haute température (1800°C)

- Matériau du tube:Quartz (résistance chimique) vs. alumine (stabilité à haute température)

- Atmosphère:Joints à vide et systèmes de flux de gaz pour les processus réactifs

- Géométrie de l'échantillon:Chargement horizontal ou vertical pour les échantillons longs et fins

Les variantes modernes intègrent des contrôleurs compatibles avec l'IoT et des fonctions de maintenance prédictive, répondant aux points de douleur traditionnels comme la surveillance de la dégradation des tubes.Pour les acheteurs, l'équilibre entre les exigences du processus et le coût total de possession (y compris la fréquence de remplacement des tubes) s'avère critique dans la sélection de l'équipement.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Conception | Tube cylindrique avec éléments chauffants électriques pour une distribution uniforme de la chaleur |

| Fonctions principales | Recuit, frittage, dépôt chimique en phase vapeur, synthèse de matériaux et traitement spécialisé |

| Principaux avantages | Précision de ±1°C, chauffage uniforme, contrôle flexible de l'atmosphère |

| Limites | Contraintes de taille, risques de cokéfaction, limites du traitement par lots |

| Applications industrielles | Céramique dentaire, fabrication de semi-conducteurs, métallurgie et recherche |

Améliorez votre laboratoire avec les solutions de chauffage de précision de KINTEK !Nos fours tubulaires électriques offrent un contrôle avancé de la température, un chauffage uniforme et une personnalisation poussée pour répondre à vos besoins expérimentaux uniques.Que vous travailliez avec des semi-conducteurs, des céramiques dentaires ou des matériaux avancés, notre gamme de fours à haute température (fours tubulaires, fours rotatifs et fours à vide) garantit des performances fiables. Contactez nous dès aujourd'hui pour discuter de vos besoins et découvrir comment KINTEK peut améliorer vos capacités de traitement thermique !

Produits que vous pourriez rechercher :

Explorer les fenêtres d'observation sous vide poussé pour la surveillance des fours

Découvrez les systèmes CVD avancés pour la croissance du diamant et les applications de laboratoire

Trouver des vannes à vide durables pour les systèmes à haute température

Découvrez les réacteurs MPCVD pour la synthèse de matériaux de précision

Acheter des fours rotatifs compacts pour la régénération du carbone

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

Les gens demandent aussi

- Comment un four tubulaire à haute température est-il utilisé dans la synthèse de nanocomposites MoO2/MWCNT ? Guide de précision

- Quelles caractéristiques de sécurité et de fiabilité sont intégrées dans un four tubulaire vertical ? Assurer un traitement sûr et cohérent à haute température

- Quelles sont les considérations opérationnelles clés lors de l'utilisation d'un four tubulaire de laboratoire ? Maîtriser la température, l'atmosphère et la sécurité

- Quelles sont les mesures de sécurité essentielles lors de l'utilisation d'un four tubulaire de laboratoire ? Un guide pour prévenir les accidents

- Quel rôle joue un four tubulaire de laboratoire dans la carbonisation des LCNS ? Atteindre une efficacité de 83,8 %