Le choix du bon four dentaire est une décision directement dictée par vos exigences opérationnelles. Au cœur du processus, vos besoins en matière de charge de travail et de capacité déterminent la taille de chambre et la vitesse de cycle requises pour le four, afin de garantir que vous pouvez satisfaire les volumes de production actuels et accueillir la croissance future sans créer de goulot d'étranglement dans le flux de travail.

Au-delà de la simple capacité d'accueillir plus de restaurations, l'adéquation d'un four à votre charge de travail vise à optimiser l'ensemble de votre flux de travail pour l'efficacité et la rentabilité. Le bon choix prévient les goulots d'étranglement de production, minimise les coûts opérationnels par unité et garantit que votre investissement reste viable à mesure que votre cabinet ou laboratoire se développe.

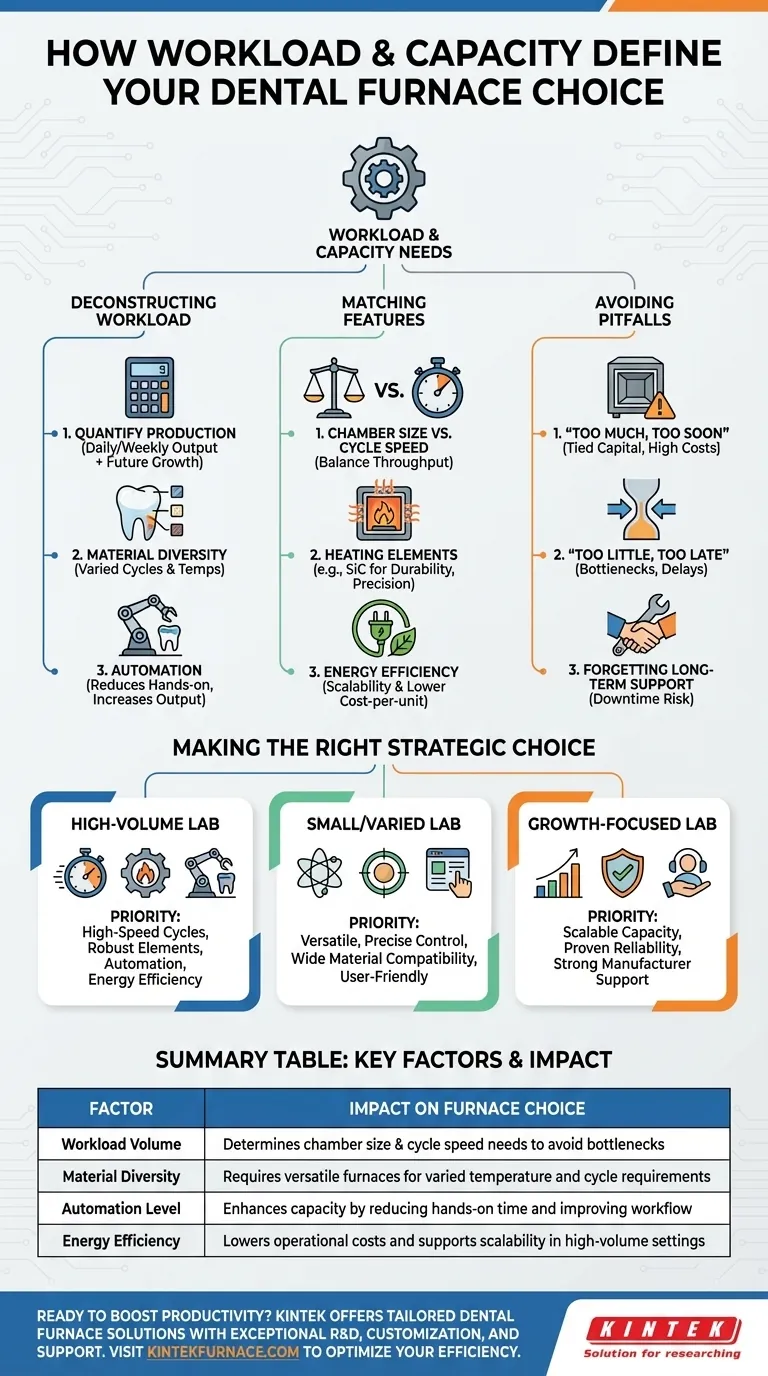

Décomposer votre charge de travail : Au-delà du simple volume

Pour prendre une décision éclairée, vous devez analyser votre charge de travail avec un niveau de détail qui va au-delà d'un simple décompte quotidien.

Calculer vos besoins réels en capacité

Votre première étape consiste à quantifier votre production. Analysez votre production quotidienne et hebdomadaire moyenne pour toutes les restaurations nécessitant une cuisson ou un frittage.

De manière critique, vous devez également prévoir votre croissance. Un four parfaitement adapté à vos besoins aujourd'hui pourrait devenir un facteur limitant dans deux ans. Planifier la demande future évite la nécessité d'une mise à niveau prématurée et coûteuse.

Le rôle de la diversité des matériaux

Votre capacité ne concerne pas seulement le nombre d'unités, mais aussi les types de matériaux que vous utilisez. Un laboratoire spécialisé dans la zircone à haut volume aura des exigences de cycle de cuisson différentes de celles d'un laboratoire de prestige axé sur des cas complexes de porcelaine multicouche.

Différents matériaux exigent des températures, des vitesses de montée en température (ramp rates) et des durées de cycle différentes. Un portefeuille de matériaux diversifié signifie que votre four doit être polyvalent, ce qui peut avoir un impact sur son débit quotidien global.

Le facteur humain : Automatisation et facilité d'utilisation

Dans un environnement à forte charge de travail, le temps des techniciens est une ressource précieuse. La capacité d'un four est directement améliorée par des fonctionnalités qui réduisent les exigences d'intervention manuelle.

Recherchez des fours dotés de cycles préprogrammés étendus, d'interfaces à écran tactile intuitives et d'une intégration logicielle. Ces fonctionnalités d'automatisation libèrent votre équipe pour se concentrer sur d'autres tâches à valeur ajoutée, augmentant ainsi efficacement la capacité opérationnelle totale de votre laboratoire.

Associer les caractéristiques du four aux demandes de production

Une fois que vous comprenez votre charge de travail, vous pouvez traduire ces besoins en caractéristiques techniques spécifiques.

Taille de la chambre par rapport à la vitesse du cycle

Il est facile de supposer qu'une chambre plus grande est toujours meilleure, mais c'est une simplification. La véritable mesure du débit est un équilibre entre la taille de la chambre et la vitesse du cycle.

Un four à grande chambre avec un cycle très long peut être moins productif qu'un four plus petit et plus rapide qui peut accomplir plusieurs cycles dans le même laps de temps. Pour les laboratoires nécessitant des délais d'exécution rapides, la vitesse et l'efficacité (y compris les vitesses de montée et de refroidissement) sont souvent plus critiques que la taille brute.

Éléments chauffants et contrôle de la température

Pour les environnements à forte demande, la durabilité des éléments chauffants est primordiale. Les éléments fabriqués à partir de matériaux tels que le carbure de silicium (SiC) sont réputés pour leur longévité et leur fiabilité en cas d'utilisation constante.

De plus, un contrôle précis de la température et une distribution uniforme de la chaleur sont non négociables. Une cuisson incohérente entraîne des reprises, ce qui nuit directement à votre productivité et réduit votre capacité.

L'efficacité énergétique comme facteur d'évolutivité

Dans un petit laboratoire, la consommation d'énergie d'un four peut sembler mineure. Cependant, dans un environnement de production à haut volume, elle devient un coût opérationnel important.

Certains fours modernes offrent des fonctions substantielles d'économie d'énergie, jusqu'à 40 % dans certains cas. À grande échelle, cette efficacité réduit directement votre coût par unité et rend votre opération plus rentable et évolutive.

Comprendre les compromis et les pièges courants

Choisir un four implique d'équilibrer des priorités concurrentes. Être conscient des erreurs courantes peut vous faire gagner beaucoup de temps et d'argent.

Le piège de « Trop tôt, trop grand »

Acheter un four de grande taille, de niveau industriel, pour un petit laboratoire en croissance peut être une erreur. Vous immobilisez un capital important dans une capacité que vous n'utiliserez pas avant des années, tout en payant pour une consommation d'énergie plus élevée et une empreinte plus importante.

Le goulot d'étranglement de « Trop peu, trop tard »

L'erreur la plus fréquente est de sous-estimer la croissance. Un four fonctionnant à 90 % de sa capacité dès le premier jour deviendra rapidement un goulot d'étranglement majeur, limitant votre capacité à accepter de nouveaux clients, forçant le personnel à faire des heures supplémentaires et retardant les délais de livraison.

Oublier le support à long terme

Un four à charge de travail élevée est un cheval de bataille qui finira par nécessiter un service et une maintenance. Opter pour un modèle moins cher d'un fabricant ayant une mauvaise réputation en matière de support après-vente est une erreur critique. Lorsque ce four tombe en panne, toute votre chaîne de production peut s'arrêter, rendant toutes les économies initiales sans objet.

Faire le bon choix pour votre objectif

Votre décision doit être stratégique et basée sur votre profil opérationnel spécifique.

- Si votre objectif principal est un laboratoire de production à haut volume : Privilégiez les fours avec des cycles à haute vitesse, des éléments chauffants robustes (comme le SiC), une automatisation significative et une efficacité énergétique éprouvée pour réduire votre coût par unité.

- Si votre objectif principal est un petit laboratoire ou un laboratoire en cabinet avec des cas variés : Concentrez-vous sur un four polyvalent avec un contrôle précis de la température, une compatibilité avec une large gamme de matériaux et une interface conviviale pour une programmation rapide des cycles.

- Si votre objectif principal est la croissance future et l'évolutivité : Investissez dans un modèle avec légèrement plus de capacité que ce dont vous avez besoin actuellement, mais accordez la plus haute priorité à une fiabilité prouvée et à un solide support du fabricant pour éviter des temps d'arrêt coûteux.

En analysant votre flux de travail, et pas seulement votre volume, vous pouvez sélectionner un four qui sert de puissant moteur de croissance plutôt que de limite à votre potentiel.

Tableau récapitulatif :

| Facteur | Impact sur le choix du four |

|---|---|

| Volume de la charge de travail | Détermine les besoins en taille de chambre et vitesse de cycle pour éviter les goulots d'étranglement |

| Diversité des matériaux | Nécessite des fours polyvalents pour des exigences variées de température et de cycle |

| Niveau d'automatisation | Améliore la capacité en réduisant le temps d'intervention manuelle et en améliorant le flux de travail |

| Efficacité énergétique | Réduit les coûts opérationnels et soutient l'évolutivité dans les environnements à haut volume |

Prêt à augmenter la productivité de votre laboratoire avec un four dentaire sur mesure ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours haute température avancées, y compris des fours à Muffle, à Tube, rotatifs, sous Vide & Atmosphère, ainsi que des systèmes CVD/PECVD. Notre capacité de personnalisation approfondie garantit que nous répondons précisément à vos besoins expérimentaux et de production uniques, vous aidant à optimiser l'efficacité et à évoluer pour l'avenir. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs !

Guide Visuel

Produits associés

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quels sont les effets d'une surcharge de four de frittage dentaire ? Assurez des restaurations en zircone prévisibles et de haute qualité

- Quelles sont les erreurs courantes lors de l'utilisation des fours de frittage dentaires ? Évitez les erreurs coûteuses pour des restaurations en zircone parfaites

- Quel est l'objectif des fours de frittage dentaires ? Transformer la zircone en restaurations dentaires durables et de haute qualité

- Pourquoi une ventilation adéquate est-elle importante dans les fours de frittage dentaire ? Assurez la qualité et la sécurité dans votre laboratoire

- Comment le processus de frittage a-t-il permis d'innover dans les applications de la zircone dentaire ?Découvrez les avancées en matière de restauration dentaire