La méthode d'imprégnation sous vide (VIM) crée un matériau composite supérieur par rapport à la méthode d'imprégnation directe (DIM) en modifiant fondamentalement la manière dont le matériau à changement de phase (PCM) pénètre dans la structure de support. Alors que le DIM repose sur une absorption passive, le VIM utilise des environnements à basse pression pour évacuer activement l'air et l'humidité, ce qui se traduit par une densité de stockage thermique plus élevée et une plus grande stabilité structurelle.

La différence fondamentale réside dans l'accessibilité des pores : le VIM crée un vide qui force physiquement le PCM liquide dans des pores microscopiques que le DIM laisse vides. Cela maximise la capacité de stockage d'énergie du matériau et renforce considérablement la liaison entre le PCM et sa matrice de support.

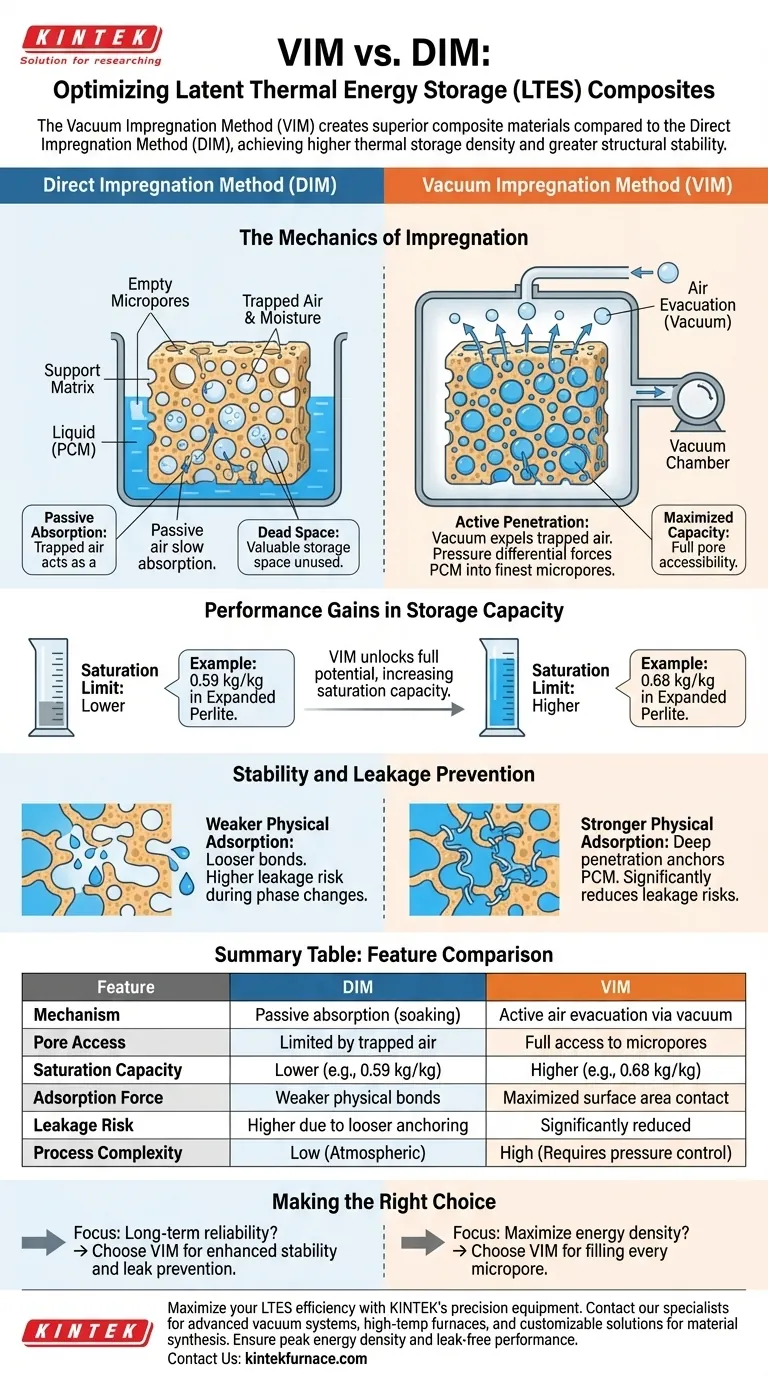

La mécanique de l'imprégnation

Surmonter la résistance de l'air

Dans l'imprégnation directe, l'air piégé à l'intérieur des pores du matériau de support agit comme une barrière. Cela empêche le PCM liquide de pénétrer complètement dans la matrice, laissant un espace de stockage précieux inutilisé.

La puissance des différentiels de pression

Le VIM traite le matériau de support poreux dans des conditions de pression extrêmement basse. Cela crée un vide qui expulse de force l'air et l'humidité piégés dans les pores.

Pénétration active

Une fois l'air évacué, un différentiel de pression est créé. Ce différentiel agit comme une force motrice, poussant le PCM liquide profondément dans les micropores les plus fins que les méthodes de trempage standard ne peuvent pas atteindre.

Gains de performance en capacité de stockage

Taux d'adsorption accrus

En éliminant la résistance causée par les gaz piégés, le VIM accélère considérablement le taux d'adsorption. La matrice poreuse absorbe le PCM plus rapidement et plus complètement que dans des conditions atmosphériques.

Limites de saturation plus élevées

Le VIM libère tout le potentiel du matériau de support. Par exemple, dans la perlite expansée à gros pores, le VIM augmente la capacité de saturation à 0,68 kg/kg, contre seulement 0,59 kg/kg obtenus par le DIM.

Stabilité et prévention des fuites

Adsorption physique plus forte

Parce que le VIM pousse le PCM dans des pores plus profonds et plus petits, le contact de surface entre le liquide et la matrice solide est maximisé. Cela se traduit par des forces d'adsorption physique plus fortes qui maintiennent le matériau ensemble.

Réduction des risques de fuite

La fuite est un mode de défaillance critique dans les composites LTES lors des cycles de changement de phase (fusion et congélation). En ancrant le PCM plus solidement dans les micropores, le VIM réduit considérablement les risques de fuite par rapport aux liaisons plus lâches formées par le DIM.

Comprendre les compromis

Les limites de l'imprégnation directe (DIM)

Bien que le DIM soit un processus plus simple, il entraîne intrinsèquement un "espace mort" dans le composite. L'incapacité de déplacer les poches d'air profondément situées limite la densité d'énergie totale que le matériau peut contenir.

La nécessité du contrôle du processus

Le VIM est un processus actif nécessitant des contrôles environnementaux spécifiques (vide). Cependant, cette exigence de traitement est nécessaire pour atteindre les capacités de saturation requises pour les applications de stockage d'énergie thermique haute performance.

Faire le bon choix pour votre objectif

Le choix entre ces méthodes définit l'efficacité et la durée de vie de votre système de stockage thermique.

- Si votre objectif principal est de maximiser la densité d'énergie : Utilisez le VIM pour garantir que chaque micropore disponible est rempli, atteignant des capacités telles que 0,68 kg/kg dans les composites de perlite expansée.

- Si votre objectif principal est la fiabilité à long terme : Choisissez le VIM pour améliorer l'adsorption physique, en garantissant que le PCM reste piégé dans la matrice pour éviter les fuites lors des cycles thermiques répétés.

Le VIM transforme l'imprégnation d'un processus d'absorption passive en une étape d'ingénierie de précision, garantissant que vos composites LTES offrent une capacité et une stabilité maximales.

Tableau récapitulatif :

| Caractéristique | Méthode d'imprégnation directe (DIM) | Méthode d'imprégnation sous vide (VIM) |

|---|---|---|

| Mécanisme | Absorption passive (trempage) | Évacuation active de l'air par vide |

| Accès aux pores | Limité par l'air/l'humidité piégés | Accès complet aux micropores |

| Capacité de saturation | Plus faible (par ex., 0,59 kg/kg dans la perlite) | Plus élevée (par ex., 0,68 kg/kg dans la perlite) |

| Force d'adsorption | Liaisons physiques plus faibles | Contact de surface maximisé |

| Risque de fuite | Plus élevé en raison d'un ancrage plus lâche | Réduit considérablement grâce à une pénétration profonde |

| Complexité du processus | Faible (Atmosphérique) | Élevée (Nécessite un contrôle de la pression) |

Maximisez l'efficacité de vos projets de stockage d'énergie thermique latente (LTES) avec l'équipement de précision de KINTEK. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes de vide avancés et des fours de laboratoire à haute température, y compris des systèmes Muffle, Tube et CVD, tous personnalisables pour vos besoins uniques de synthèse de matériaux. Assurez-vous que vos composites atteignent une densité d'énergie maximale et des performances sans fuite. Contactez nos spécialistes dès aujourd'hui pour trouver la solution parfaite pour votre laboratoire !

Guide Visuel

Références

- Chrysa Politi, I.P. Koronaki. Mechanistic Modelling for Optimising LTES-Enhanced Composites for Construction Applications. DOI: 10.3390/buildings15030351

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

- Four de frittage et de brasage pour traitement thermique sous vide

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Ultra High Vacuum CF Flange Stainless Steel Sapphire Glass Observation Sight Window

Les gens demandent aussi

- Comment le chauffage par induction sans noyau diffère-t-il du chauffage par induction à noyau ? Découvrez les différences clés pour vos besoins industriels

- Comment un four à arc sous vide assure-t-il l'uniformité compositionnelle des lingots d'alliage Ti–Mo–Fe ? Maîtriser l'homogénéité

- Quels sont les composants clés d'un four de fusion par induction sous vide (VIM) ? Maîtrisez le traitement des métaux de haute pureté

- Quels sont les composants et le principe de fonctionnement d'un four à induction sans noyau ? Découvrez des solutions efficaces de fusion de métaux

- Quels sont les avantages environnementaux des fours à induction à canal ? Une solution de fusion plus propre et durable

- Quels sont les avantages clés de la fusion des métaux sous vide ou sous atmosphère protectrice ? Atteignez pureté et précision dans le traitement des métaux

- Quel est le rôle d'un four à arc sous vide dans la synthèse des alliages réfractaires TixNbMoTaW ? Étapes clés pour la préparation des alliages réfractaires

- Quelles sont les exigences de base pour que le chauffage par induction se produise ? Obtenez une chaleur précise et sans contact