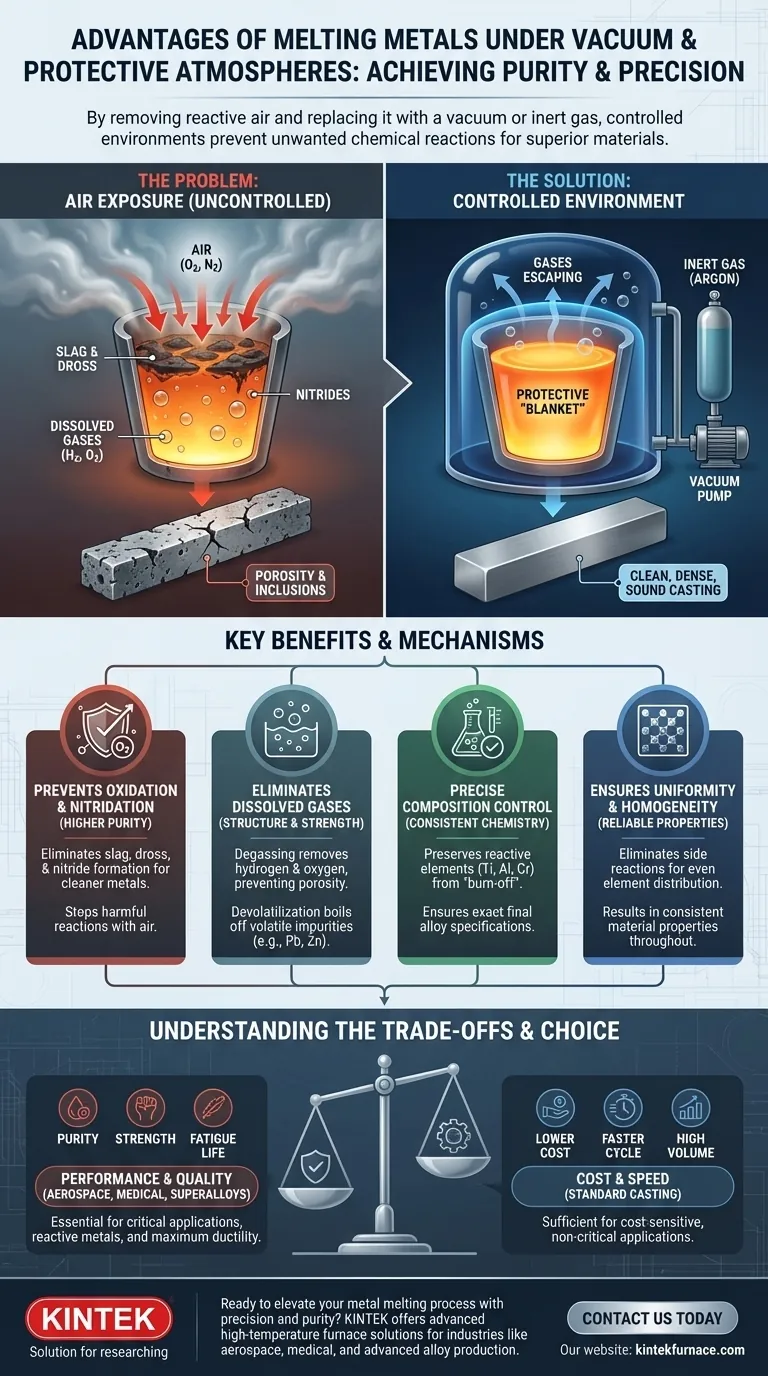

La fusion des métaux dans un environnement contrôlé vise fondamentalement à atteindre la pureté et la précision. En éliminant l'air réactif et en le remplaçant par un vide ou un gaz inerte, le processus empêche les réactions chimiques indésirables. Cela conduit à des matériaux plus propres, plus solides et plus fiables en réduisant l'oxydation, en diminuant la teneur en gaz dissous, en éliminant les impuretés volatiles et en assurant un contrôle précis de la chimie de l'alliage final.

À la base, la fusion sous vide ou sous atmosphère protectrice est une stratégie visant à éliminer les réactions chimiques incontrôlées qui se produisent lorsque le métal en fusion est exposé à l'air. Ce contrôle prévient la contamination, élimine les impuretés et garantit que le matériau final répond aux spécifications strictes de performance et de qualité.

Le Fondement : Prévenir les Réactions Indésirables

L'objectif principal de la fusion sous atmosphère contrôlée est d'isoler le métal en fusion des gaz chimiquement réactifs de l'air ambiant, principalement l'oxygène et l'azote.

Le Problème de l'Air : Oxydation et Nitruration

Lorsque le métal chaud et en fusion est exposé à l'air, il réagit agressivement avec l'oxygène pour former des oxydes, souvent observés sous forme de scories ou de laitier à la surface.

De même, certains métaux peuvent réagir avec l'azote pour former des particules dures et fragiles appelées nitrures. Ces réactions dégradent le produit final.

Comment le Vide Élimine les Réactifs

Un vide élimine physiquement l'air de la chambre de fusion. En réduisant la pression, le nombre de molécules d'oxygène et d'azote disponibles pour réagir avec le bain est drastiquement diminué, stoppant ainsi efficacement ces réactions nocives avant qu'elles ne puissent commencer.

Comment une Atmosphère Protectrice Protège le Bain

Une atmosphère protectrice fonctionne en remplaçant l'air de la chambre par un gaz non réactif (inerte), le plus souvent l'argon. Ce gaz inerte forme une "couverture" stable sur le métal en fusion, le protégeant de tout oxygène résiduel ou d'autres contaminants.

Atteindre une Pureté et une Propreté Supérieures

Au-delà de la simple prévention des réactions, les atmosphères contrôlées nettoient activement le métal lui-même, ce qui se traduit par un produit final supérieur.

Dégazage : Éliminer les Gaz Dissous

Les métaux en fusion peuvent absorber des quantités importantes de gaz comme l'hydrogène et l'oxygène. Lorsque le métal refroidit et se solidifie, la solubilité de ces gaz diminue, ce qui les amène à former des bulles qui se retrouvent piégées dans la structure.

Cela crée un défaut critique connu sous le nom de porosité, qui affaiblit considérablement le matériau. Le vide extrait activement ces gaz dissous du métal liquide, un processus appelé dégazage, conduisant à une coulée dense et saine.

Dévaporisation : Éliminer les Impuretés par Ébullition

Le vide abaisse le point d'ébullition de toutes les substances. Ce principe est utilisé pour éliminer les éléments traces indésirables ayant des pressions de vapeur élevées (ce qui signifie qu'ils s'évaporent facilement), tels que le plomb, le zinc, le cadmium ou le magnésium.

Cette étape de purification, connue sous le nom de dévaporisation, est essentielle pour les alliages de haute pureté où même des traces de ces éléments peuvent compromettre les performances.

Minimisation des Inclusions Non Métalliques

Les oxydes et nitrures formés lors de la fusion à l'air ne disparaissent pas simplement. Ils peuvent se retrouver piégés dans le métal solidifié sous forme d'inclusions non métalliques.

Ces particules microscopiques agissent comme des points de concentration de contraintes, créant des sites d'amorçage pour les fissures et la rupture par fatigue. En prévenant l'oxydation en premier lieu, la fusion sous vide réduit considérablement le nombre de ces inclusions nocives.

Obtenir un Contrôle Précis de la Composition de l'Alliage

Pour les alliages avancés, le pourcentage exact de chaque élément est essentiel pour atteindre les propriétés souhaitées.

Préserver les Éléments d'Alliage Réactifs

De nombreux alliages haute performance reposent sur des éléments comme le titane, l'aluminium et le chrome, qui sont extrêmement réactifs à l'oxygène.

Dans une fusion à l'air, une quantité significative et imprévisible de ces éléments coûteux peut être perdue par oxydation. La fusion sous vide empêche cette "combustion", garantissant que la composition finale est exactement celle prévue et économisant un matériau précieux.

Assurer l'Uniformité et l'Homogénéité

Lorsque les réactions secondaires sont éliminées, les éléments d'alliage peuvent se dissoudre et se mélanger au métal de base de manière plus uniforme. Il en résulte un bain hautement homogène, garantissant que les propriétés du matériau sont constantes dans l'ensemble de la coulée.

Comprendre les Compromis

Bien que les avantages soient significatifs, ce processus n'est pas le choix par défaut pour chaque application en raison de ses complexités inhérentes.

Coût et Complexité Accrus

Les fours sous vide et les systèmes de contrôle associés sont considérablement plus coûteux à acheter, à exploiter et à entretenir que leurs homologues de fusion à l'air.

Temps de Cycle Plus Lents

Le processus de mise sous vide de la chambre à un vide poussé et, si nécessaire, de son remplissage avec un gaz inerte ajoute un temps considérable à chaque cycle de fusion. Cela réduit le débit global par rapport à la fusion continue à l'air.

Perte Involontaire d'Éléments

La même dévaporisation qui élimine les impuretés peut également éliminer des éléments d'alliage souhaitables s'ils ont une pression de vapeur élevée. Le contrôle des paramètres du processus pour ne retirer sélectivement que les éléments indésirables exige une expertise significative.

Faire le Bon Choix pour Votre Objectif

La décision d'utiliser la fusion sous atmosphère contrôlée doit être dictée par les exigences de performance du composant final.

- Si votre objectif principal est les applications critiques en termes de performances (aérospatiale, médical) : Ce processus est essentiel pour atteindre la pureté, la propreté et les propriétés mécaniques requises.

- Si votre objectif principal est de travailler avec des métaux réactifs (titane, superalliages) : C'est le seul moyen d'éviter une perte catastrophique d'éléments d'alliage coûteux et d'assurer une chimie appropriée.

- Si votre objectif principal est une durée de vie à la fatigue et une ductilité maximales : L'effet de dégazage de la fusion sous vide est essentiel pour éliminer la porosité qui limite ces propriétés.

- Si votre objectif principal est la coulée à grand volume et à faible coût (par exemple, la fonte standard) : La fusion à l'air traditionnelle est souvent suffisante et plus économique.

En fin de compte, choisir ce processus est un investissement dans l'intégrité des matériaux, garantissant que le composant final fonctionne exactement comme prévu.

Tableau Récapitulatif :

| Avantage | Bénéfice Clé |

|---|---|

| Prévient l'Oxydation et la Nitruration | Élimine la formation de scories, de laitier et de nitrures pour des métaux plus propres |

| Réduit les Gaz Dissous | Élimine l'hydrogène et l'oxygène pour prévenir la porosité et améliorer la résistance |

| Élimine les Impuretés Volatiles | Élimine par ébullition des éléments comme le plomb et le zinc pour des alliages de plus grande pureté |

| Contrôle la Composition de l'Alliage | Préserve les éléments réactifs comme le titane et l'aluminium pour une chimie précise |

| Assure l'Homogénéité | Favorise un mélange uniforme pour des propriétés matérielles constantes |

Prêt à élever votre processus de fusion des métaux avec précision et pureté ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours avancées à haute température, adaptées aux industries telles que l'aérospatiale, le médical et la production d'alliages avancés. Notre gamme de produits, comprenant des fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, et des systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut améliorer l'intégrité et les performances de vos matériaux !

Guide Visuel

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four de fusion à induction sous vide et four de fusion à arc

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

Les gens demandent aussi

- Les fours à résistance haute température de type boîte peuvent-ils contrôler l'atmosphère ? Débloquez la précision dans le traitement des matériaux

- Quelles sont les perspectives de développement des fours à boîte à atmosphère contrôlée dans l'industrie aérospatiale ? Débloquez le traitement avancé des matériaux pour l'innovation aérospatiale

- Quelles sont les applications spécifiques des fours à atmosphère contrôlée dans l'industrie de la céramique ? Améliorer la pureté et la performance

- Qu'est-ce qu'un four à moufle avec protection atmosphérique ? Obtenez un traitement thermique précis dans des environnements contrôlés

- Comment la plage de pression change-t-elle sous vide dans un four à boîte à atmosphère? Explorez les changements clés pour le traitement des matériaux