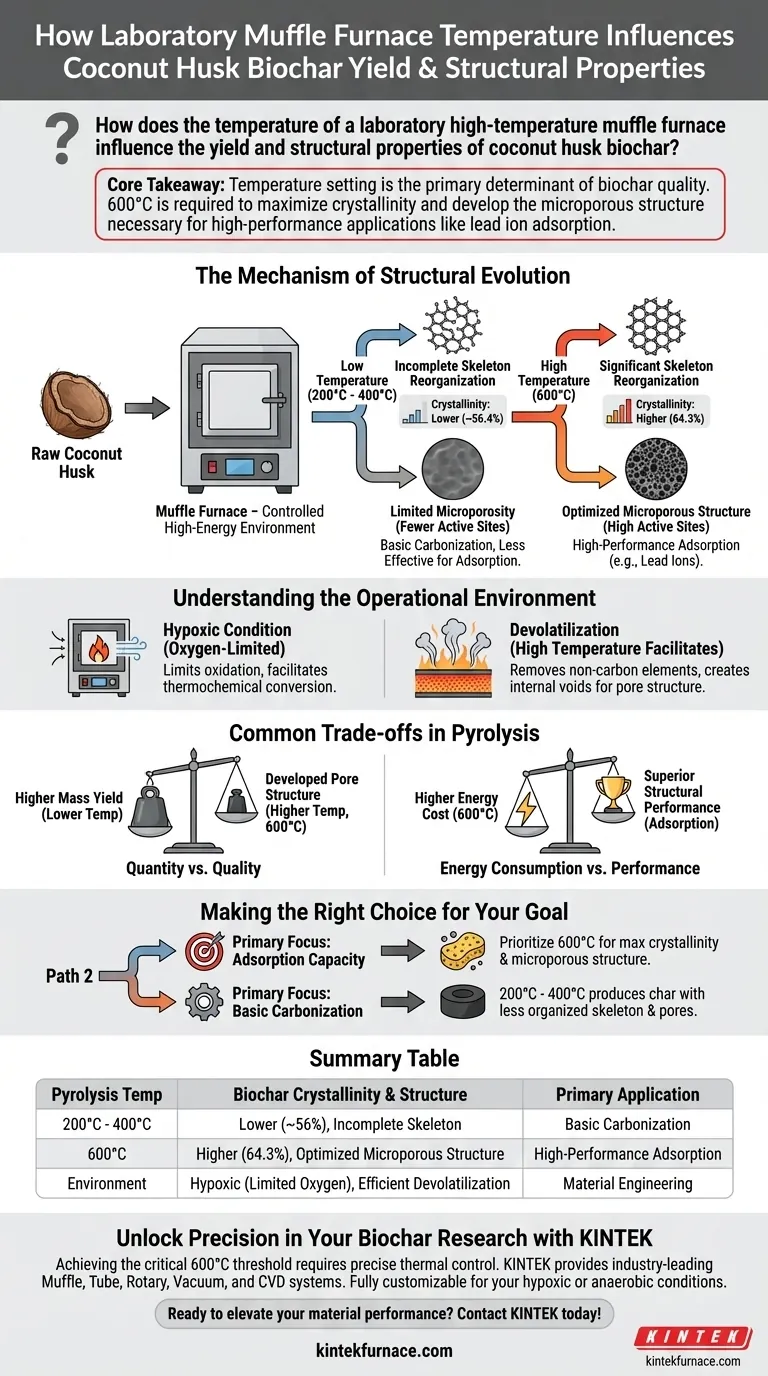

Le réglage de la température d'un four à moufle de laboratoire à haute température est le principal déterminant de la qualité du biochar, influençant spécifiquement l'arrangement cristallin et la porosité de la coque de noix de coco. L'augmentation de la température de pyrolyse à 600°C fournit l'énergie thermique nécessaire pour réorganiser fondamentalement le squelette carboné du biochar. Ce changement structurel est essentiel pour transformer le matériau d'un état de biomasse brute en un adsorbant très efficace.

Constat essentiel : Bien que des températures plus basses initient la carbonisation, une température de pyrolyse de 600°C est nécessaire pour maximiser la cristallinité et développer la structure microporeuse nécessaire aux applications haute performance, telles que l'adsorption d'ions plomb.

Le mécanisme de l'évolution structurelle

Réorganisation de l'énergie et du squelette

Le four à moufle ne brûle pas simplement le matériau ; il fournit un environnement contrôlé et à haute énergie qui entraîne une pyrolyse par gradient.

À des températures plus basses (200°C ou 400°C), la chaleur est insuffisante pour modifier complètement la matrice carbonée. Cependant, à 600°C, l'énergie thermique fournie est suffisamment élevée pour favoriser la réorganisation du squelette du biochar.

Le changement de cristallinité

Cette réorganisation est quantifiable par la cristallinité du matériau.

La recherche indique que l'augmentation de la température à 600°C entraîne une augmentation significative de la cristallinité, passant de 56,4 % à 64,3 %. Cette augmentation signifie une structure carbonée plus ordonnée et stable par rapport aux biochars produits à des températures plus basses.

Développement de la microporosité

Le résultat physique de cette réorganisation chimique est la formation d'une structure microporeuse hautement développée.

Ces micropores sont les « sites actifs » du biochar. Sans la chaleur élevée de 600°C, ces pores ne se développent pas complètement, rendant le biochar moins efficace pour les tâches nécessitant une interaction de surface, telles que l'adsorption de métaux lourds.

Comprendre l'environnement opérationnel

La condition hypoxique

Contrairement aux fours tubulaires qui utilisent souvent un flux d'azote actif pour créer des conditions strictement anaérobies, un four à moufle fournit généralement un environnement hypoxique (pauvre en oxygène).

En chauffant la coque de noix de coco dans un espace confiné (utilisant souvent un confinement tel que des boîtes en papier d'aluminium), le four limite l'oxydation tout en facilitant la conversion thermochimique.

Dévolution

La température élevée facilite l'élimination efficace des composants volatils (dévolution).

À mesure que la température augmente, les éléments non carbonés sont éliminés. Cela crée les vides internes qui deviennent la structure poreuse, laissant un précurseur riche en carbone avec une architecture stable.

Compromis courants en pyrolyse

Quantité vs Qualité

Il existe un compromis inhérent entre le rendement massique et la qualité structurelle du biochar.

Bien que des températures plus basses puissent entraîner un rendement massique plus élevé (car moins de volatils sont brûlés), le matériau résultant manque de la structure poreuse développée requise pour les applications avancées.

Consommation d'énergie vs Performance

Le fonctionnement à 600°C nécessite beaucoup plus d'énergie que le fonctionnement à 200°C ou 400°C.

Cependant, la référence principale suggère que cette dépense énergétique est nécessaire. Si l'objectif est la performance — spécifiquement l'adsorption d'ions plomb — les avantages structurels du seuil de 600°C l'emportent sur les coûts énergétiques.

Faire le bon choix pour votre objectif

Pour optimiser la production de votre biochar de coque de noix de coco, tenez compte de vos exigences spécifiques d'utilisation finale :

- Si votre objectif principal est la capacité d'adsorption : Privilégiez une température de 600°C pour maximiser la cristallinité (64,3 %) et assurer une structure microporeuse entièrement développée pour piéger les contaminants tels que les ions plomb.

- Si votre objectif principal est la carbonisation de base : Des températures comprises entre 200°C et 400°C produiront du charbon, mais sachez que le squelette carboné restera moins organisé et la structure poreuse nettement moins efficace.

En fin de compte, pour les applications de grande valeur, l'investissement énergétique pour atteindre 600°C est obligatoire pour libérer tout le potentiel structurel du biochar de coque de noix de coco.

Tableau récapitulatif :

| Température de pyrolyse | Cristallinité du biochar | Développement structurel | Application principale |

|---|---|---|---|

| 200°C - 400°C | Plus faible (environ 56 %) | Réorganisation incomplète du squelette | Carbonisation de base |

| 600°C | Plus élevée (64,3 %) | Structure microporeuse optimisée | Adsorption haute performance (par ex. ions plomb) |

| Environnement | Hypoxique (oxygène limité) | Dévolution efficace | Ingénierie des matériaux |

Débloquez la précision dans votre recherche sur le biochar avec KINTEK

Atteindre le seuil critique de 600°C pour une réorganisation optimale du squelette carboné nécessite un contrôle thermique fiable et précis. KINTEK fournit des systèmes à moufle, tubulaires, rotatifs, sous vide et CVD de pointe, conçus pour répondre aux exigences rigoureuses de la recherche en laboratoire et de la science des matériaux.

Soutenus par une R&D et une fabrication expertes, nos fours sont entièrement personnalisables pour garantir que vos conditions de pyrolyse spécifiques — qu'elles soient hypoxiques ou strictement anaérobies — soient respectées avec une précision de 100 %.

Prêt à améliorer les performances de vos matériaux ? Contactez KINTEK dès aujourd'hui pour trouver le four haute température idéal pour votre laboratoire !

Guide Visuel

Références

- Adil Ahmed, Perumal Asaithambi. Valorization of coconut husk into biochar for lead (Pb <sup>2+</sup> ) adsorption. DOI: 10.1515/gps-2024-0230

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quelles sont les caractéristiques de maintenance et d'efficacité énergétique des fours boîte ? Des coûts réduits grâce à un chauffage fiable et efficace

- Quelle est la fonction principale d'un four à moufle dans la préparation de g-C3N4/Bi2WO6 ? Guide expert de la synthèse thermique

- Quelles mesures de sécurité faut-il suivre lors de l'utilisation d'un four à moufle ? Étapes essentielles pour une utilisation sûre

- Quelles sont les applications courantes des fours à moufle à haute température dans les laboratoires ?Utilisations essentielles dans la recherche et l'industrie

- Quelles sont les caractéristiques de sécurité améliorées des fours à moufle ? Découvrez une protection avancée pour votre laboratoire

- Quelles sont les exigences environnementales pour la nanocristallisation par four à moufle des alliages à base de Fe ?

- Qu'est-ce qui contrôle la régulation de la température dans un four à moufle ?Un chauffage de précision pour des résultats fiables

- Comment un four industriel à haute température à chambre effectue-t-il un traitement de mise en solution pour la couche SS317L dans les tôles plaquées ?