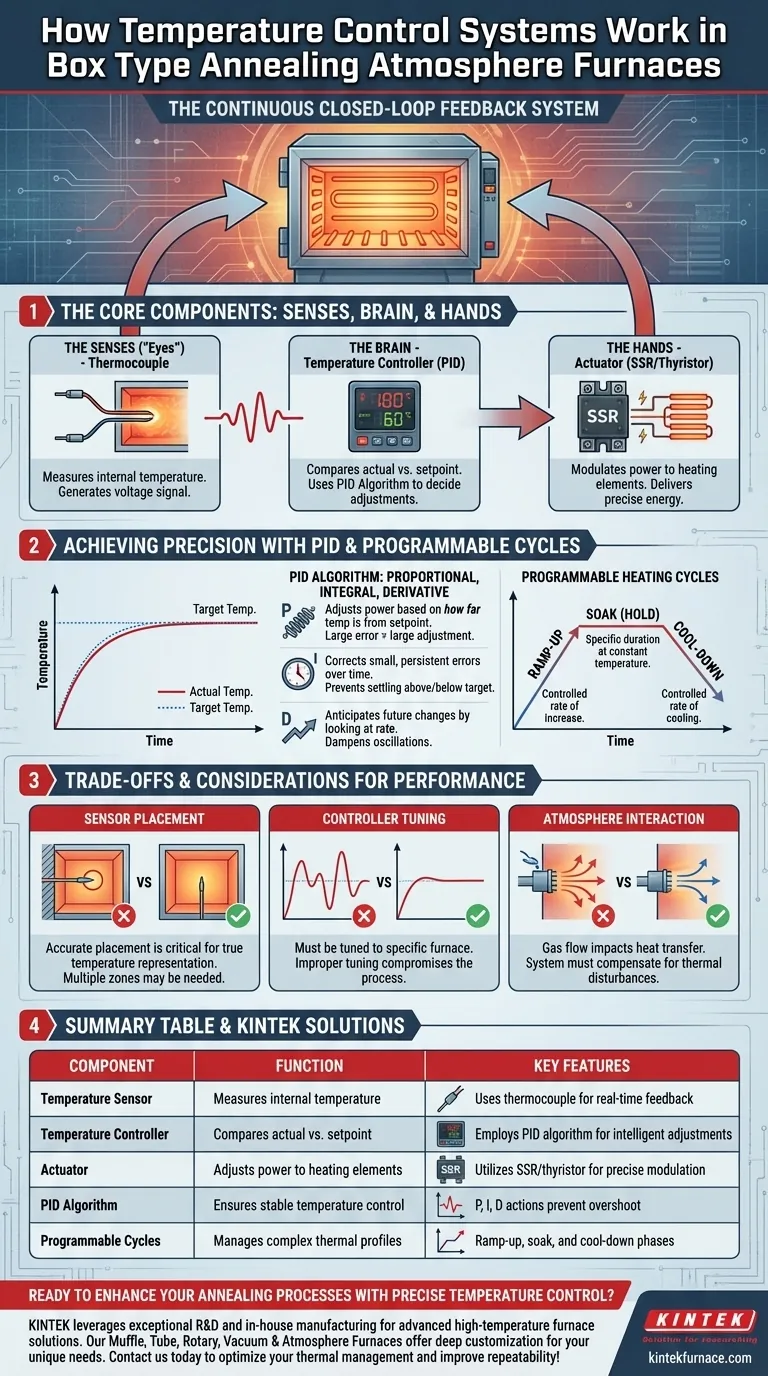

Fondamentalement, le système de contrôle de la température dans un four de recuit de type boîte fonctionne comme un système de rétroaction continu en boucle fermée. Il mesure précisément la température interne à l'aide d'un capteur, compare cette mesure à une valeur cible prédéfinie dans un contrôleur, puis ajuste automatiquement la puissance fournie aux éléments chauffants pour maintenir les conditions thermiques exactes requises pour le processus de recuit.

L'objectif du système n'est pas seulement de chauffer le four, mais d'exécuter un profil thermique précis avec une grande fidélité. Il y parvient en gérant intelligemment le flux d'énergie basé sur la rétroaction en temps réel, garantissant que le matériau traité acquiert les propriétés métallurgiques souhaitées.

Les Composants Clés du Contrôle de la Température

Un système moderne de contrôle de la température de four est composé de trois parties critiques et interconnectées qui fonctionnent comme les sens, le cerveau et les mains d'un seul organisme.

Le Capteur de Température (Les « Yeux »)

Les « yeux » du système à l'intérieur de la chambre du four sont un thermocouple. Ce capteur robuste est conçu pour résister à des températures extrêmes.

Un thermocouple fonctionne en générant une minuscule tension qui varie de manière prévisible avec la température. Ce signal est envoyé du four au contrôleur, fournissant une mesure constante et en temps réel de l'environnement interne.

Le Contrôleur de Température (Le « Cerveau »)

Le contrôleur de température est l'unité centrale de traitement. Il reçoit le signal de tension du thermocouple et le convertit en une lecture de température.

Son travail principal est de comparer cette température réelle à la température souhaitée (la consigne). Les contrôleurs modernes utilisent un algorithme de contrôle sophistiqué PID (Proportionnel-Intégral-Dérivé) pour décider comment réagir à tout écart. Cet algorithme permet des ajustements intelligents, empêchant les dépassements de température ou les temps de réponse lents.

L'Actionneur (Les « Mains »)

L'actionneur traduit la décision du contrôleur en action. Sur la base de la sortie de l'algorithme PID, le contrôleur envoie un signal à un actionneur, qui est généralement un Relais Statique (SSR) ou un régulateur à thyristor.

Cet appareil module précisément la puissance électrique circulant vers les éléments chauffants du four. Il peut fournir toute la puissance pour un chauffage rapide, une puissance partielle pour maintenir une température stable, ou aucune puissance pendant les phases de refroidissement.

Comment le Système Atteint la Précision

La combinaison de ces composants permet l'exécution de cycles de recuit complexes et multi-étapes, bien au-delà du simple chauffage.

L'Algorithme PID en Action

Contrairement à un thermostat de base qui est simplement marche ou arrêt, un contrôleur PID effectue des ajustements nuancés :

- Proportionnel : Il ajuste la puissance en fonction de l'écart entre la température actuelle et la consigne. Une grande différence provoque un ajustement important.

- Intégral : Il corrige les petites erreurs persistantes au fil du temps, garantissant que le système ne se stabilise pas légèrement au-dessus ou en dessous de la cible.

- Dérivé : Il anticipe les changements futurs en observant la vitesse de changement de température, aidant à amortir les oscillations et à éviter de dépasser la cible.

Cycles de Chauffage Programmables

Ce contrôle précis permet aux opérateurs de programmer des profils thermiques complets. Les contrôleurs modernes peuvent gérer un cycle complet et automatisé qui comprend :

- Montée en température (Ramp-up) : Un taux contrôlé d'augmentation de la température (par exemple, 10°C par minute).

- Maintien (Soak ou Hold) : Une durée spécifique pendant laquelle la température est maintenue constante avec une grande stabilité.

- Refroidissement (Cool-down) : Un taux de refroidissement contrôlé, qui est souvent aussi critique pour les propriétés finales du matériau que le chauffage lui-même.

Comprendre les Compromis et Considérations

Bien qu'extrêmement efficace, la performance du système dépend de plusieurs facteurs.

Placement et Précision du Capteur

L'emplacement du thermocouple est essentiel. S'il est mal placé, il peut ne pas représenter la température réelle de la pièce à usiner. Pour les très grands fours, plusieurs thermocouples et zones de contrôle peuvent être nécessaires pour assurer un chauffage uniforme.

Réglage du Contrôleur PID

Un contrôleur PID n'est pas prêt à l'emploi (« plug and play »). Il doit être réglé (tuné) en fonction des caractéristiques thermiques spécifiques du four. Un réglage incorrect peut entraîner une oscillation violente de la température autour du point de consigne ou un temps de stabilisation trop long, compromettant le processus de recuit.

Interaction avec l'Atmosphère du Four

Le système de contrôle de l'atmosphère, qui injecte des gaz de protection, a un impact direct sur le transfert de chaleur. Le flux de gaz peut emporter la chaleur de la pièce. Le système de contrôle de la température doit être suffisamment réactif pour compenser ces perturbations thermiques afin de maintenir une température stable.

Faire le Bon Choix pour Votre Processus

Comprendre ce système vous donne les moyens de garantir la qualité du processus et de prendre des décisions éclairées.

- Si votre objectif principal est la reproductibilité et la qualité du processus : Exigez un four doté d'un contrôleur PID moderne et programmable pour garantir que chaque lot subit exactement le même profil thermique.

- Si votre objectif principal est le dépannage d'un problème de processus : Examinez le système dans l'ordre. Vérifiez d'abord que le thermocouple est correctement positionné et fonctionne. Deuxièmement, examinez les paramètres de réglage PID dans le contrôleur. Enfin, vérifiez que l'actionneur (SSR) et les éléments chauffants répondent correctement.

- Si votre objectif principal est l'achat d'un nouvel équipement : Spécifiez la précision de température requise (par exemple, ±1°C) et la complexité des cycles de chauffage que vous devez exécuter. Cela garantit que le contrôleur et le système sont adaptés à vos exigences métallurgiques.

En fin de compte, ce contrôle précis et dynamique de la température est la technologie clé qui rend possible un recuit réussi et reproductible.

Tableau Récapitulatif :

| Composant | Fonction | Caractéristiques Clés |

|---|---|---|

| Capteur de Température | Mesure la température interne | Utilise un thermocouple pour la rétroaction en temps réel |

| Contrôleur de Température | Compare la température réelle à la consigne | Emploie l'algorithme PID pour des ajustements intelligents |

| Actionneur | Ajuste la puissance des éléments chauffants | Utilise un SSR ou un thyristor pour une modulation précise |

| Algorithme PID | Assure un contrôle de température stable | Actions Proportionnelle, Intégrale, Dérivée empêchent le dépassement |

| Cycles Programmables | Gère des profils thermiques complexes | Comprend les phases de montée en température, de maintien et de refroidissement |

Prêt à améliorer vos processus de recuit grâce à un contrôle précis de la température ? KINTEK tire parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours à haute température avancées adaptées à divers laboratoires. Notre gamme de produits, y compris les fours à moufle, les fours tubulaires, les fours rotatifs, les fours à vide et à atmosphère, ainsi que les systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie pour répondre à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut optimiser votre gestion thermique et améliorer la reproductibilité des processus !

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Quelles sont les limites des fours à atmosphère sous vide partiel ? Comprendre les compromis pour un traitement thermique rentable

- Comment fonctionne une atmosphère chimiquement inerte dans un four ? Empêcher l'oxydation et assurer la pureté des matériaux

- Comment le four à atmosphère de type boîte expérimentale assure-t-il un contrôle précis de l'atmosphère ? Maîtrisez la gestion précise des gaz pour des résultats fiables

- Comment l'atmosphère du four impacte-t-elle les propriétés finales d'un matériau ? Maîtrisez l'Ingénierie des Matériaux avec des Atmosphères Contrôlées

- Pourquoi une atmosphère réductrice Ar/H2 est-elle nécessaire pour la calcination de Si/Al2O3/RGO ? Protéger l'intégrité du matériau de batterie

- Pourquoi utiliser un four à résistance pour la chloration du Hf ? Assurer une croissance stable du revêtement de HfO2 et un flux de précurseur

- Quelles sont les capacités de vide d'un four à atmosphère contrôlée ? Essentiel pour le contrôle précis de l'environnement gazeux

- Les fours à atmosphère peuvent-ils être personnalisés pour des applications spécifiques ? Libérez la précision pour vos processus uniques