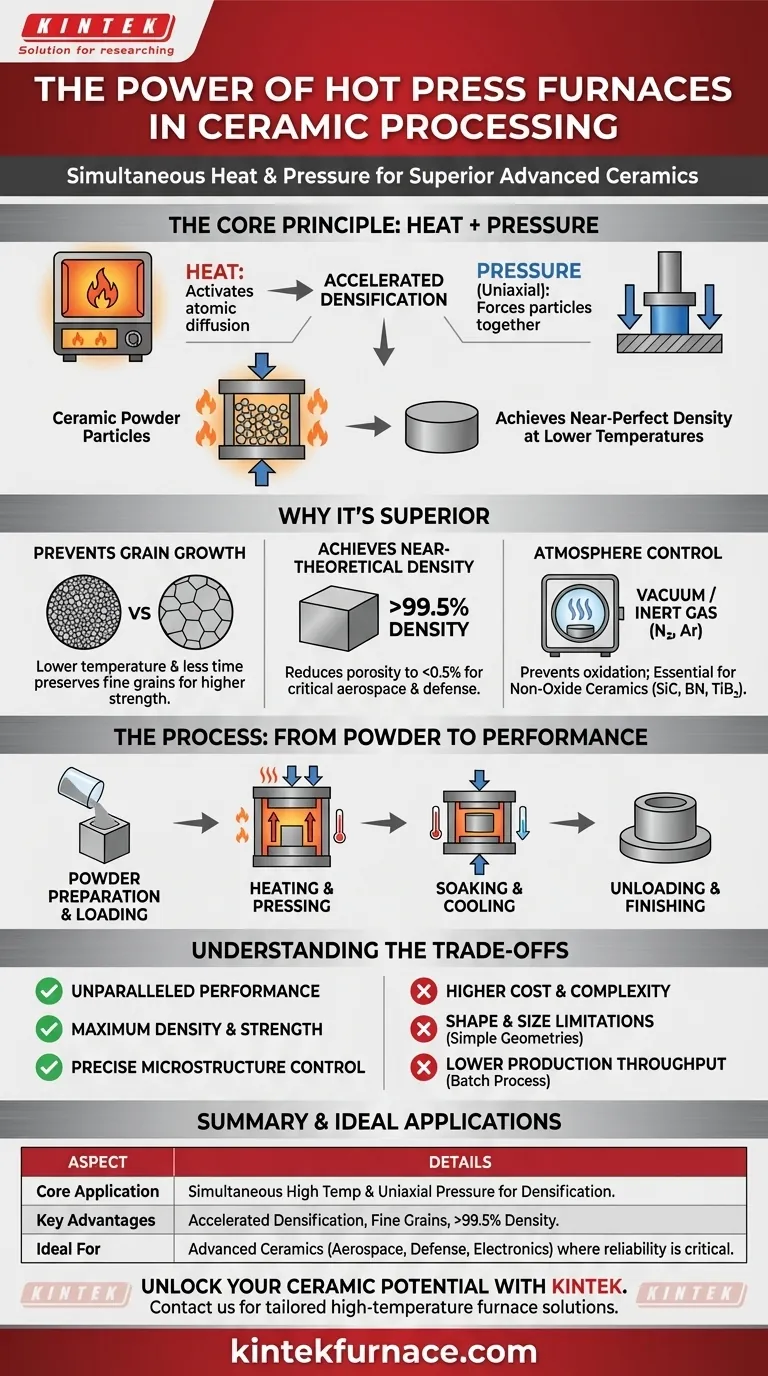

Essentiellement, un four à pressage à chaud est utilisé dans le traitement de la céramique pour appliquer simultanément une température élevée et une pression immense, transformant les matières premières en poudre en composants solides exceptionnellement denses et résistants. Ce processus, connu sous le nom de pressage à chaud ou de frittage sous pression, est essentiel pour la fabrication de céramiques avancées qui possèdent des propriétés inaccessibles par les méthodes de chauffage conventionnelles seules.

L'avantage fondamental du pressage à chaud est sa capacité à accélérer considérablement la densification des poudres céramiques. En forçant physiquement les particules à se rapprocher tout en les chauffant, il atteint une densité quasi parfaite à des températures plus basses, ce qui empêche la croissance des grains qui affaiblit les céramiques conventionnelles.

Le principe fondamental : surmonter les barrières du frittage

Le traitement traditionnel de la céramique repose sur le frittage, où les poudres céramiques sont chauffées dans un four. La chaleur donne aux atomes l'énergie nécessaire pour diffuser à travers les limites des particules, ce qui les amène à fusionner et à réduire l'espace vide (porosité) entre elles. Le pressage à chaud améliore ce processus fondamental.

Comment ça marche : chaleur et pression uniaxiale

Un four à pressage à chaud contient une matrice, généralement en graphite, qui contient la poudre céramique. Des plongeurs, ou vérins, compressent la poudre le long d'un seul axe pendant que le four chauffe l'ensemble. Cette combinaison de chaleur et de pression uniaxiale (dans une seule direction) est la caractéristique définissant le processus.

L'avantage : densification accélérée

La pression appliquée augmente considérablement les points de contact entre les particules céramiques. Cela fournit des chemins plus courts pour la diffusion atomique et force physiquement le matériau à remplir les vides, conduisant à une densification rapide et plus complète par rapport au frittage sans pression.

Pourquoi le pressage à chaud crée des céramiques supérieures

La véritable valeur du pressage à chaud réside dans sa capacité à résoudre les compromis inhérents au frittage traditionnel à haute température. Il permet un contrôle précis de la microstructure finale de la céramique, ce qui dicte directement ses performances.

Problème : croissance de grain indésirable dans le frittage traditionnel

Pour atteindre une densité élevée avec la seule chaleur, les céramiques nécessitent souvent des températures très élevées maintenues pendant de longues périodes. Un effet secondaire majeur est la croissance des grains, où les grains cristallins plus petits fusionnent en grains plus grands. Bien que le matériau devienne plus dense, ces gros grains peuvent agir comme des points faibles, réduisant la résistance finale et la ténacité à la fracture.

Solution : températures plus basses et grains plus fins

En ajoutant de la pression, le pressage à chaud atteint une densité complète à des températures significativement plus basses et en moins de temps. Cette différence cruciale empêche une croissance excessive des grains. La céramique résultante conserve une microstructure à grains fins, ce qui est un facteur clé pour obtenir des propriétés mécaniques supérieures comme la dureté et la résistance.

Solution : atteindre une densité quasi théorique

Pour les applications critiques dans l'aérospatiale, la défense ou l'électronique, la porosité est un défaut fatal. Les vides agissent comme des concentrateurs de contraintes et des points d'initiation de fissures. Le pressage à chaud peut réduire la porosité à moins de 0,5 %, atteignant une densité qui représente plus de 99,5 % du maximum théorique du matériau.

Exigence : contrôle de l'atmosphère pour la pureté

La plupart des fours à pressage à chaud fonctionnent sous vide ou dans une atmosphère inerte contrôlée (comme l'azote ou l'argon). Ceci est essentiel pour prévenir l'oxydation ou les réactions chimiques, en particulier lors du traitement de céramiques non-oxydes sensibles telles que le carbure de silicium (SiC), le nitrure de bore (BN) ou le diborure de titane (TiB₂).

Comprendre les compromis

Bien que le pressage à chaud offre des performances inégalées, ce n'est pas la solution pour toutes les applications céramiques. Le processus présente des limitations spécifiques qui en font un outil spécialisé, plutôt que polyvalent.

Coût et complexité élevés

Les fours à pressage à chaud sont nettement plus complexes et coûteux à acheter et à utiliser que les fours à atmosphère ou à moufle conventionnels. La nécessité de systèmes de pression robustes et de chambres étanches au vide ajoute à ce coût.

Limitations de forme et de taille

L'utilisation d'une matrice et d'une pression uniaxiale limite intrinsèquement la production à des formes relativement simples, telles que des disques, des blocs et des cylindres. La création de pièces complexes, presque nettes, n'est généralement pas réalisable avec cette méthode.

Débit de production inférieur

Le pressage à chaud est un processus discontinu. Chaque cycle de chargement, chauffage, pressage, refroidissement et déchargement prend un temps considérable. Cela entraîne un débit inférieur par rapport aux méthodes de frittage plus continues, ce qui le rend moins adapté aux composants céramiques à grand volume et à faible coût.

Faire le bon choix pour votre objectif

Le choix de la méthode de traitement thermique appropriée dépend entièrement des performances requises et des contraintes économiques de votre produit final.

- Si votre objectif principal est une performance et une fiabilité maximales : Le pressage à chaud est le choix définitif pour atteindre la plus haute densité, résistance et dureté possible, en particulier pour les composants critiques.

- Si votre matériau est une céramique non-oxyde sensible à l'oxydation : L'environnement à atmosphère contrôlée ou sous vide d'une presse à chaud est non négociable pour préserver la pureté du matériau.

- Si vous avez besoin de produire des formes complexes ou de grands volumes à moindre coût : Le frittage traditionnel sans pression dans un four à atmosphère ou à moufle est une approche plus pratique et économique.

En fin de compte, le pressage à chaud est l'outil d'ingénierie pour transformer les poudres céramiques en solides haute performance lorsque la défaillance matérielle n'est pas une option.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Application principale | Applique simultanément une température élevée et une pression uniaxiale aux poudres céramiques pour la densification et l'amélioration de la résistance. |

| Avantages clés | Densification accélérée, températures de traitement plus basses, prévention de la croissance des grains, densité quasi-théorique (plus de 99,5 %), et microstructure contrôlée. |

| Idéal pour | Céramiques avancées dans l'aérospatiale, la défense, l'électronique et d'autres applications hautes performances où la fiabilité des matériaux est essentielle. |

| Limitations | Coût élevé, contraintes de forme et de taille (par exemple, disques ou cylindres simples), débit de production inférieur et complexité de fonctionnement. |

| Contrôle de l'atmosphère | Fonctionne sous vide ou sous gaz inertes (par exemple, azote, argon) pour prévenir l'oxydation, essentiel pour les céramiques non-oxydes comme le SiC, le BN et le TiB₂. |

Libérez tout le potentiel de votre traitement céramique avec KINTEK

Vous avez du mal à atteindre la haute densité et la résistance supérieure requises pour vos composants céramiques avancés ? KINTEK est spécialisé dans la fourniture de solutions de fours à haute température sur mesure qui répondent à vos défis uniques. En tirant parti de notre R&D exceptionnelle et de notre fabrication interne, nous offrons une gamme de produits diversifiée comprenant des fours à pressage à chaud, des fours à moufle, des fours tubulaires, des fours rotatifs, des fours sous vide et sous atmosphère, et des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous pouvons répondre précisément à vos besoins expérimentaux et de production spécifiques, que vous soyez dans l'aérospatiale, l'électronique ou la recherche.

Contactez-nous dès aujourd'hui via notre formulaire de contact pour discuter de la façon dont nos technologies de fours avancées peuvent améliorer l'efficacité et les résultats de votre traitement céramique !

Guide Visuel

Produits associés

- Four de pressage à chaud sous vide Machine de pressage sous vide chauffée

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Quels paramètres de processus doivent être optimisés pour des matériaux spécifiques dans un four de pressage à chaud sous vide ? Atteindre une densité et une microstructure optimales

- Quels sont les avantages des fours à pressage à chaud sous vide ? Atteindre une densité et une pureté de matériau supérieures

- Qu'est-ce qu'un four de frittage sous vide à chaud ? Libérez des performances matérielles supérieures

- Quels sont les avantages de l'utilisation d'une presse à chaud de laboratoire pour les films F-MWCNT ? Augmentation du facteur de puissance de 400 %

- Quels sont les principaux composants d'un four de pressage à chaud sous vide ? Maîtriser les systèmes essentiels pour un traitement précis des matériaux