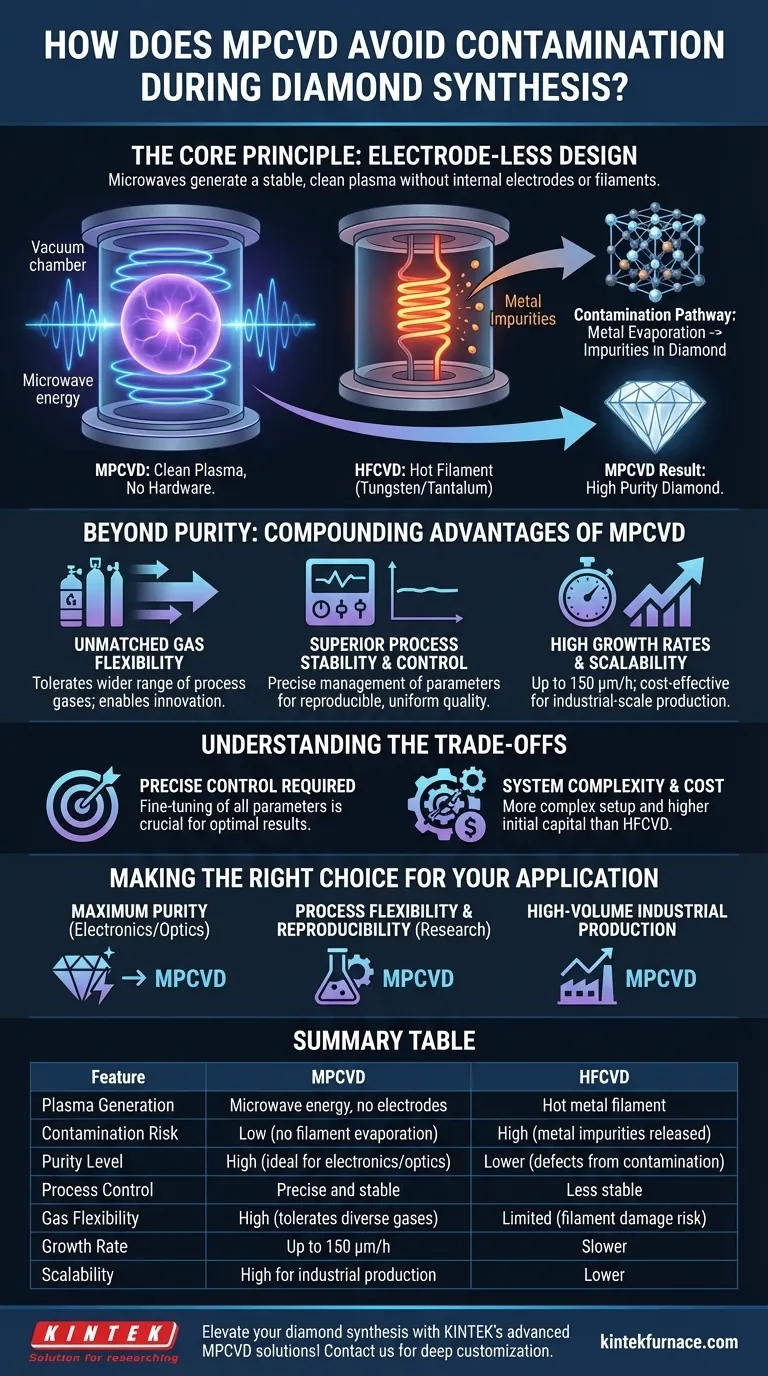

Essentiellement, la MPCVD évite la contamination en utilisant des micro-ondes pour générer un plasma stable et propre sans électrodes ni filaments internes. Cette conception sans électrode est la différence clé par rapport à d'autres méthodes, telles que la HFCVD (Hot Filament CVD), qui s'appuient sur des fils métalliques chauffés qui se dégradent et libèrent des impuretés comme le tungstène ou le tantale directement dans l'environnement de croissance du diamant.

L'avantage principal de la MPCVD est sa conception fondamentale, qui élimine la principale source de contamination présente dans les méthodes plus anciennes. Cette seule distinction assure non seulement une pureté plus élevée, mais permet également un niveau de contrôle supérieur sur l'ensemble du processus de synthèse du diamant.

La différence fondamentale : comment le plasma est généré

Pour comprendre pourquoi la MPCVD produit des diamants plus purs, vous devez d'abord comprendre comment elle crée l'environnement réactif nécessaire par rapport à son alternative principale, la HFCVD.

MPCVD : La méthode sans électrode

Dans la Déposition Chimique en Phase Vapeur assistée par Plasma Micro-ondes (MPCVD), l'énergie micro-onde est acheminée vers une chambre à vide. Cette énergie excite les gaz de procédé (typiquement le méthane et l'hydrogène), arrachant les électrons des atomes et créant une boule de plasma confinée et stable.

Il est crucial de noter que l'énergie est délivrée à distance, sans aucun matériel physique à l'intérieur de la partie la plus chaude de la chambre. Le plasma est maintenu uniquement par le champ micro-onde focalisé.

HFCVD : La méthode à filament chaud

En revanche, la Déposition Chimique en Phase Vapeur à Filament Chaud (HFCVD) utilise une méthode plus simple. Elle place un fil métallique, ou filament (généralement en tungstène ou en tantale), à l'intérieur de la chambre.

Ce filament est chauffé à des températures extrêmes (plus de 2000 °C), ce qui le fait briller d'un blanc incandescent. Les gaz de procédé se décomposent en espèces réactives lorsqu'ils entrent en contact avec cette surface intensément chaude.

La voie de contamination

La source de contamination dans la HFCVD est le filament lui-même. À de telles températures, le filament métallique commence à s'évaporer ou à "pulvériser", libérant des atomes métalliques dans le mélange gazeux.

Ces impuretés métalliques sont ensuite incorporées dans le réseau cristallin du diamant en croissance, créant des défauts et réduisant sa qualité globale, en particulier pour les applications électroniques et optiques sensibles. La MPCVD contourne complètement ce problème.

Au-delà de la pureté : Les avantages cumulatifs de la MPCVD

L'élimination du filament chaud n'améliore pas seulement la pureté ; elle débloque plusieurs autres avantages significatifs qui font de la MPCVD la méthode de pointe pour la synthèse de diamant de haute qualité.

Flexibilité inégalée des gaz

Parce qu'il n'y a pas de filament métallique délicat à gérer, les systèmes MPCVD peuvent tolérer une gamme beaucoup plus large de gaz de traitement. Certains gaz qui endommageraient ou détruiraient rapidement un filament chaud dans un système HFCVD peuvent être utilisés sans problème dans un réacteur MPCVD. Cela permet une plus grande innovation et une adaptation des propriétés du diamant.

Stabilité et contrôle supérieurs du processus

Le plasma généré par les micro-ondes est exceptionnellement stable et peut être contrôlé avec précision. Il en résulte une qualité d'échantillon très reproductible et une croissance uniforme du diamant sur une grande surface. Les paramètres clés tels que le mélange gazeux, la pression de la chambre et la température du substrat peuvent être gérés avec une grande précision.

Taux de croissance et évolutivité élevés

Les processus MPCVD modernes peuvent atteindre des taux de croissance exceptionnellement élevés, certains systèmes atteignant jusqu'à 150 μm/h. Il s'agit d'une amélioration spectaculaire par rapport aux méthodes plus anciennes. Cette combinaison de vitesse, de stabilité et de croissance sur une grande surface fait de la MPCVD la technique la plus prometteuse et la plus rentable pour la production à l'échelle industrielle.

Comprendre les compromis

Bien que supérieure à bien des égards, la MPCVD n'est pas sans ses propres considérations. Le principal défi réside dans sa complexité.

L'importance d'un contrôle précis

La puissance de la MPCVD provient de son haut degré de contrôle du processus. Cependant, cela signifie également que l'obtention de résultats optimaux nécessite une gestion précise de tous les paramètres. Le mélange gazeux, la pression, la température du substrat et la puissance des micro-ondes doivent tous être finement réglés pour produire des films de diamant de haute qualité et uniformes. Toute déviation peut avoir un impact négatif sur le résultat.

Complexité du système

Un système MPCVD, avec son générateur de micro-ondes, ses guides d'ondes et sa cavité résonante, est intrinsèquement plus complexe et entraîne généralement un coût d'investissement initial plus élevé qu'une configuration HFCVD de base. Ce compromis de complexité pour la pureté et le contrôle est une considération centrale lors de l'évaluation de la technologie à adopter.

Faire le bon choix pour votre application

Le choix de votre méthode de synthèse doit être dicté par votre objectif final.

- Si votre objectif principal est une pureté maximale pour la qualité électronique ou optique : La MPCVD est le choix définitif, car son processus sans filament est le seul moyen de prévenir de manière fiable la contamination métallique.

- Si votre objectif principal est la flexibilité et la reproductibilité du processus : Le contrôle supérieur de la MPCVD et sa compatibilité avec diverses chimies de gaz la rendent idéale pour la recherche et la production de matériaux cohérents et de haute qualité.

- Si votre objectif principal est la production industrielle à grand volume : La stabilité, les taux de croissance élevés et l'évolutivité de la MPCVD en font la méthode la plus viable pour la fabrication de grands diamants monocristallins de haute qualité.

En réimaginant fondamentalement la façon dont l'énergie est fournie au système, la MPCVD débloque un niveau de pureté et de contrôle que d'autres méthodes ne peuvent pas égaler.

Tableau récapitulatif :

| Caractéristique | MPCVD | HFCVD |

|---|---|---|

| Génération de plasma | Énergie micro-onde, pas d'électrodes | Filament métallique chaud |

| Risque de contamination | Faible (pas d'évaporation de filament) | Élevé (impuretés métalliques libérées) |

| Niveau de pureté | Élevé (idéal pour l'électronique/l'optique) | Plus faible (défauts dus à la contamination) |

| Contrôle du processus | Précis et stable | Moins stable |

| Flexibilité des gaz | Élevée (tolère divers gaz) | Limitée (risque d'endommagement du filament) |

| Taux de croissance | Jusqu'à 150 μm/h | Plus lent |

| Évolutivité | Élevée pour la production industrielle | Plus faible |

Élevez votre synthèse de diamant avec les solutions MPCVD avancées de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des systèmes de fours à haute température adaptés à la croissance de diamants ultra-purs. Notre gamme de produits, comprenant les fours à moufle, tubulaires, rotatifs, les fours sous vide et sous atmosphère, et les systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre technologie MPCVD peut améliorer vos résultats de recherche et de production !

Guide Visuel

Produits associés

- Système de machine MPCVD à résonateur cylindrique pour la croissance de diamants en laboratoire

- Machine MPCVD Système Réacteur Résonateur à cloche pour laboratoire et croissance de diamants

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

Les gens demandent aussi

- Quelle est la relation entre la vitesse de croissance du diamant et sa qualité dans la méthode MPCVD ? Trouver l'équilibre entre vitesse et pureté pour votre application

- Dans quelles industries le système de dépôt chimique en phase vapeur par plasma micro-ondes est-il couramment utilisé ? Débloquez la synthèse de matériaux de haute pureté

- Comment la CVD est-elle classée en fonction des caractéristiques physiques de la vapeur ? Explorez les méthodes AACVD et DLICVD

- Pourquoi le système de contrôle de la température est-il important dans l'équipement MPCVD ? Assurer une croissance précise du diamant et une stabilité du processus

- Quels facteurs influencent la qualité du dépôt de diamant par la méthode MPCVD ? Maîtriser les paramètres critiques pour une croissance de diamant de haute qualité