Le traitement thermique à 250°C dans un four à tube sous vide constitue une étape de stabilisation essentielle pour l'optimisation des hétérostructures a-ITZO/Bi2Se3. Dans un environnement sous vide spécifique de 2,0 x 10^-2 Torr, ce processus de recuit relâche les contraintes de dépôt internes et améliore le transfert de charge interfaciale, résultant en une conductivité supérieure sans compromettre la transparence optique.

Le processus de recuit équilibre fondamentalement l'intégrité structurelle avec l'efficacité électrique. Il maximise la mobilité des porteurs en affinant l'interface tout en préservant la nature amorphe de la couche ITZO pour garantir que le dispositif reste transparent.

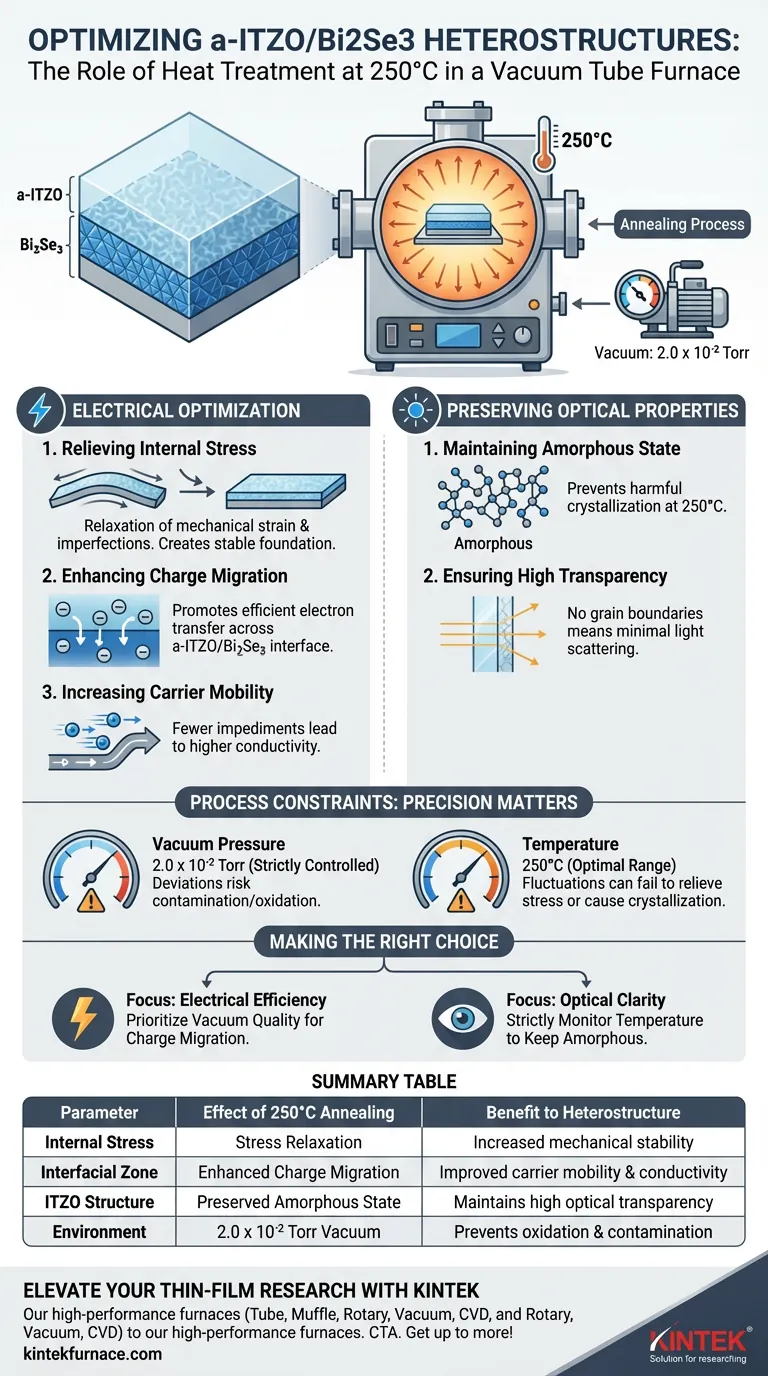

Mécanismes d'optimisation électrique

Relâchement des contraintes internes

Les processus de dépôt introduisent souvent des contraintes mécaniques et des imperfections structurelles dans les couches de matériaux.

Le recuit à 250°C relâche efficacement ces contraintes internes, créant une base mécaniquement plus stable pour le dispositif.

Amélioration de la migration des charges

L'interface entre les couches a-ITZO et Bi2Se3 est la zone critique pour les performances du dispositif.

Le traitement thermique favorise une migration des charges efficace à travers cette frontière, ce qui est essentiel pour la fonctionnalité globale de l'hétérostructure.

Augmentation de la mobilité des porteurs

Avec un contact inter facial amélioré et une contrainte mécanique réduite, les porteurs de charge rencontrent moins d'obstacles.

Cela conduit à une augmentation significative de la mobilité des porteurs et de la conductivité, se traduisant directement par des performances électriques plus élevées.

Préservation des propriétés optiques

Maintien de l'état amorphe

Dans de nombreux oxydes conducteurs, des températures élevées peuvent induire une cristallisation, ce qui modifie les propriétés du matériau.

De manière cruciale, ce traitement thermique spécifique à 250°C maintient l'état amorphe de la couche ITZO.

Garantie d'une transparence élevée

En empêchant la cristallisation, le matériau évite de former des joints de grains qui diffusent généralement la lumière.

Cette préservation de la structure amorphe garantit que l'hétérostructure conserve une transparence élevée, une exigence obligatoire pour les applications optoélectroniques.

Comprendre les contraintes du processus

Précision des conditions de processus

Le succès de cette optimisation dépend fortement des paramètres environnementaux spécifiques.

La pression de vide de 2,0 x 10^-2 Torr doit être strictement contrôlée ; des déviations pourraient introduire des contaminants ou de l'oxydation qui dégraderaient l'interface.

Limites de température

Bien que 250°C soit optimal, des fluctuations importantes de température peuvent entraîner une diminution des rendements.

Des températures trop basses peuvent ne pas relâcher les contraintes, tandis qu'une chaleur excessive risque de cristalliser l'ITZO, ce qui ruinerait la transparence optique.

Faire le bon choix pour votre objectif

Pour reproduire ces performances en fabrication, vous devez équilibrer les gains électriques avec la préservation structurelle.

- Si votre objectif principal est l'efficacité électrique : Priorisez la qualité de l'environnement sous vide pour maximiser la migration des charges et la mobilité des porteurs à l'interface.

- Si votre objectif principal est la clarté optique : Surveillez attentivement la température de recuit pour garantir que la couche ITZO reste amorphe et transparente.

Un contrôle précis de l'environnement de recuit est la clé pour libérer tout le potentiel de cette hétérostructure.

Tableau récapitulatif :

| Paramètre | Effet du recuit à 250°C | Bénéfice pour l'hétérostructure |

|---|---|---|

| Contrainte interne | Relaxation des contraintes | Stabilité mécanique accrue |

| Zone interfaciale | Migration des charges améliorée | Mobilité des porteurs et conductivité améliorées |

| Structure ITZO | État amorphe préservé | Maintien d'une transparence optique élevée |

| Environnement | Vide de 2,0 x 10^-2 Torr | Prévient l'oxydation et la contamination |

Élevez votre recherche sur les couches minces avec KINTEK

La précision est non négociable lors de l'optimisation d'hétérostructures avancées comme l'a-ITZO/Bi2Se3. KINTEK fournit des solutions thermiques de pointe conçues pour des normes de recherche et de production rigoureuses. Soutenus par une R&D et une fabrication expertes, nous proposons des systèmes Tube, Muffle, Rotatif, sous Vide et CVD haute performance, tous entièrement personnalisables pour répondre à vos exigences spécifiques en matière de vide et de température.

Prêt à obtenir des propriétés matérielles supérieures ? Contactez KINTEK dès aujourd'hui pour découvrir comment nos fours de laboratoire haute température peuvent apporter un contrôle inégalé à vos processus de recuit.

Guide Visuel

Références

- Chih-Chiang Wang, He-Ting Tsai. Enhanced electrical properties of amorphous In-Sn-Zn oxides through heterostructuring with Bi2Se3 topological insulators. DOI: 10.1038/s41598-023-50809-7

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Pourquoi le contrôle de l'environnement dans un four tubulaire à haute température est-il essentiel pour convertir la silice en SiNQ ?

- Quelle est la procédure recommandée pour utiliser un four expérimental à tube à vide avec une atmosphère spécifique ? Maîtrisez le contrôle de précision pour vos expériences

- Quelle est la fonction d'un four tubulaire de laboratoire dans le forgeage de l'alliage Ti-5Al-4W-2Fe ? Améliorer la thermoplasticité et la pureté

- Quel est l'élément clé d'un four tubulaire et comment est-il construit ? Optimisez le chauffage de précision pour votre laboratoire

- Quel rôle joue un four tubulaire à haute température dans la préparation de nanofibres de carbone à base de cellulose ?

- Quelles applications de laboratoire utilisent les fours tubulaires ? Essentiel pour la synthèse de matériaux et le traitement thermique

- Quelle est la fonction d'un four tubulaire dans le recuit de catalyseurs ? Débloquez les structures ordonnées L10 pour des performances optimales

- Quelles caractéristiques techniques font d'un four tubulaire horizontal de laboratoire un dispositif de réaction idéal pour les études sur les boues pétrolières ?