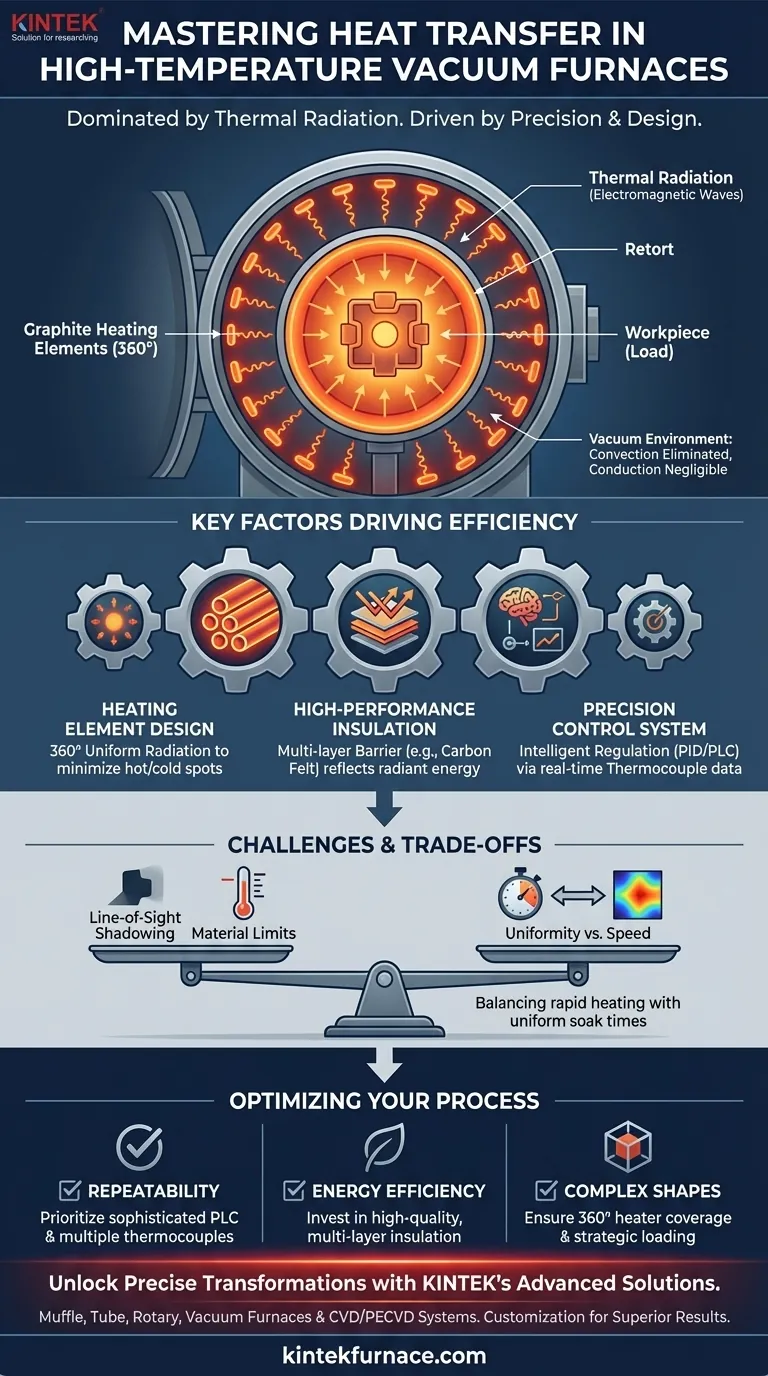

Dans un four sous vide à haute température, le transfert de chaleur se produit presque exclusivement par rayonnement thermique. L'absence quasi totale de molécules d'air rend la convection impossible et limite la conduction, l'efficacité du four est donc entièrement déterminée par sa capacité à générer, diriger et contenir l'énergie radiante.

Le principal défi dans un four sous vide n'est pas simplement de générer de la chaleur, mais de contrôler son parcours. La véritable efficacité provient d'un système où les éléments chauffants fournissent un rayonnement uniforme, une isolation haute performance le contient, et un système de contrôle précis gère l'ensemble du processus.

La domination du rayonnement dans le vide

Dans un four standard, la chaleur se déplace par conduction (contact direct), convection (mouvement de fluide, comme l'air chaud qui monte) et rayonnement. Le vide modifie fondamentalement cette dynamique.

Pourquoi la convection et la conduction sont négligeables

Le vide est un environnement avec une pression extrêmement basse et très peu de molécules de gaz. Sans air pour circuler, le transfert de chaleur par convection est éliminé.

Bien qu'une certaine conduction se produise là où la pièce à usiner touche ses supports, cela représente une infime fraction du transfert de chaleur total. Le mécanisme principal est sans contact.

Comment fonctionne le rayonnement thermique

Tout objet ayant une température supérieure au zéro absolu émet de l'énergie thermique sous forme d'ondes électromagnétiques. Les objets plus chauds rayonnent plus d'énergie que les objets plus froids.

Dans un four sous vide, les éléments chauffants (souvent en graphite) sont chauffés à très haute température. Ils rayonnent ensuite cette énergie thermique dans toutes les directions, se déplaçant en ligne droite jusqu'à ce qu'elle soit absorbée par un objet plus froid : la pièce à usiner.

Le transfert en deux étapes : des éléments chauffants à la pièce à usiner

Souvent, les éléments chauffants sont disposés en cercle à l'intérieur de la chambre de chauffage. Ils rayonnent d'abord la chaleur vers un récipient cylindrique appelé cornue.

La cornue absorbe cette énergie, chauffe, puis rayonne sa propre énergie thermique vers l'intérieur, baignant la pièce à usiner (la "charge") dans un champ de chaleur uniforme.

Facteurs clés influençant l'efficacité du four

L'obtention d'un processus de chauffage rapide, uniforme et reproductible dépend de l'interaction sophistiquée de plusieurs composants clés.

Conception et placement des éléments chauffants

L'efficacité des éléments chauffants est primordiale. Pour une uniformité maximale, ils sont souvent conçus comme des tubes circulaires et répartis uniformément à 360 degrés autour de la chambre de chauffage.

Cette disposition permet de garantir que la pièce à usiner reçoit de l'énergie radiante de tous les côtés, minimisant les points chauds et les points froids.

Isolation thermique haute performance

Contenir l'immense chaleur générée est essentiel tant pour l'efficacité que pour la sécurité. Les fours modernes utilisent des systèmes d'isolation multicouches avancés.

Des matériaux comme le feutre de carbone de haute qualité et le papier graphite flexible sont utilisés pour créer une barrière thermique légère mais très efficace. Cette isolation réfléchit l'énergie radiante vers la pièce à usiner, minimisant les pertes d'énergie vers l'environnement extérieur.

Gestion du champ thermique

Même avec des éléments chauffants uniformes, un gradient de température (une différence de température à travers un espace) existera. L'objectif est de gérer ce gradient afin que l'ensemble de la pièce à usiner atteigne la température cible aussi uniformément que possible.

L'étude de ce "champ thermique" est un aspect clé de la conception des fours, garantissant que les pièces complexes sont chauffées uniformément.

Comprendre les compromis et les défis

La conception et l'exploitation d'un four sous vide impliquent un équilibre entre des priorités concurrentes.

Le problème de la "ligne de visée"

Le rayonnement thermique se déplace en ligne droite. Cela signifie que toute partie de la pièce à usiner qui est "ombragée" par une autre partie ou par les fixations de support ne chauffera pas aussi rapidement.

C'est un défi fondamental qui influence la manière dont les pièces doivent être chargées dans le four pour garantir que toutes les surfaces sont adéquatement exposées à la source de chaleur radiante.

Uniformité vs Vitesse

Chauffer une pièce à usiner trop rapidement peut créer des différences de température importantes entre sa surface et son noyau. L'obtention d'une excellente uniformité thermique nécessite souvent des rampes de chauffage plus lentes et plus contrôlées pour permettre à la chaleur de "pénétrer" le matériau.

Limites matérielles et structurelles

Le choix du graphite pour les éléments chauffants et du feutre de carbone pour l'isolation est délibéré ; ces matériaux peuvent supporter des températures extrêmes sous vide. Cependant, ils ont une durée de vie limitée et définissent la température de fonctionnement maximale et le calendrier de maintenance du four.

Le rôle essentiel du système de contrôle

La "puissance" des éléments chauffants est inutile sans le "cerveau" d'un système de contrôle sophistiqué.

Mesure de précision avec des thermocouples

Les thermocouples sont des capteurs placés à l'intérieur du four pour mesurer la température en temps réel. Leurs lectures précises constituent la base de tout processus de chauffage contrôlé.

Régulation intelligente (PID/PLC)

Ces données sont transmises à un contrôleur de température, qui peut aller d'un programmeur PID (Proportionnel-Intégral-Dérivé) à un API (Automate Programmable Industriel) entièrement automatique.

Ce contrôleur compare constamment la température réelle au profil de température souhaité. Il ajuste ensuite la puissance fournie aux éléments chauffants pour suivre précisément le cycle programmé de chauffage, de maintien en température (trempe) et de refroidissement, ce qui est essentiel pour des processus comme le recuit, la trempe et le frittage.

Optimisation de votre processus de four sous vide

L'obtention de résultats cohérents et de haute qualité dépend de l'alignement de la conception et du fonctionnement du four avec vos objectifs métallurgiques spécifiques.

- Si votre objectif principal est la répétabilité du processus : Privilégiez un four doté d'un système de contrôle API sophistiqué et de plusieurs thermocouples bien placés pour garantir des profils thermiques identiques à chaque cycle.

- Si votre objectif principal est l'efficacité énergétique maximale : Investissez dans un four doté d'une isolation multicouche de haute qualité (comme le feutre de carbone et le papier graphite) pour minimiser les pertes de chaleur et réduire la consommation d'énergie.

- Si votre objectif principal est le traitement de formes complexes : Recherchez des conceptions avec une couverture de chauffage à 360 degrés et planifiez soigneusement votre configuration de chargement pour minimiser "l'ombrage" radiatif.

En fin de compte, la maîtrise du transfert de chaleur dans un four sous vide consiste à contrôler le flux d'énergie pure pour réaliser des transformations matérielles précises.

Tableau récapitulatif :

| Facteur | Influence sur l'efficacité |

|---|---|

| Conception des éléments chauffants | Assure un rayonnement uniforme pour un chauffage homogène |

| Isolation thermique | Minimise la perte d'énergie en réfléchissant la chaleur |

| Système de contrôle | Fournit une régulation précise de la température |

| Sélection des matériaux | Détermine la durabilité et les limites de température |

| Configuration de chargement | Réduit l'ombrage pour une meilleure exposition à la chaleur |

Débloquez des transformations matérielles précises avec les solutions de fours à haute température avancées de KINTEK. Grâce à une R&D exceptionnelle et à une fabrication interne, nous proposons des fours à moufle, à tube, rotatifs, des fours sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Notre capacité de personnalisation approfondie garantit que vos exigences expérimentales uniques sont satisfaites pour une efficacité et une répétabilité supérieures. Contactez-nous dès aujourd'hui pour optimiser votre processus de four sous vide !

Guide Visuel

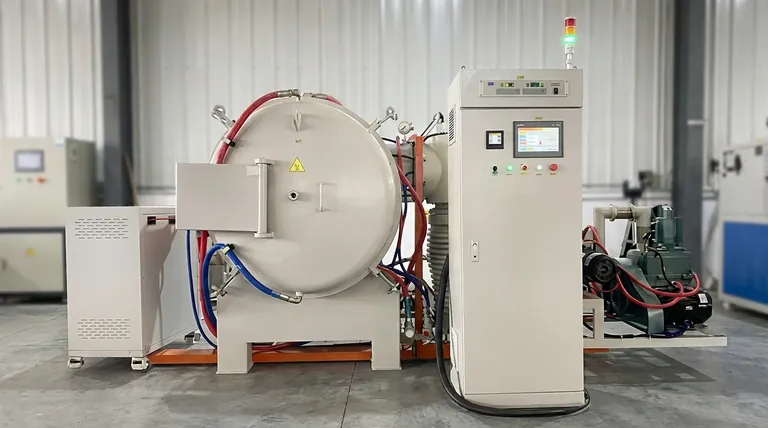

Produits associés

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Quel est le but d'un traitement thermique à 1400°C pour le tungstène poreux ? Étapes essentielles pour le renforcement structurel

- Pourquoi un vide poussé est-il essentiel pour le frittage du Ti-6Al-4V ? Protégez vos alliages de la fragilisation

- Quels sont les avantages de l'utilisation d'un four sous vide à haute température pour le recuit de nanocristaux de ZnSeO3 ?

- Quelles tâches un four de frittage sous vide à haute température effectue-t-il pour les aimants PEM ? Atteindre la densité maximale

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement