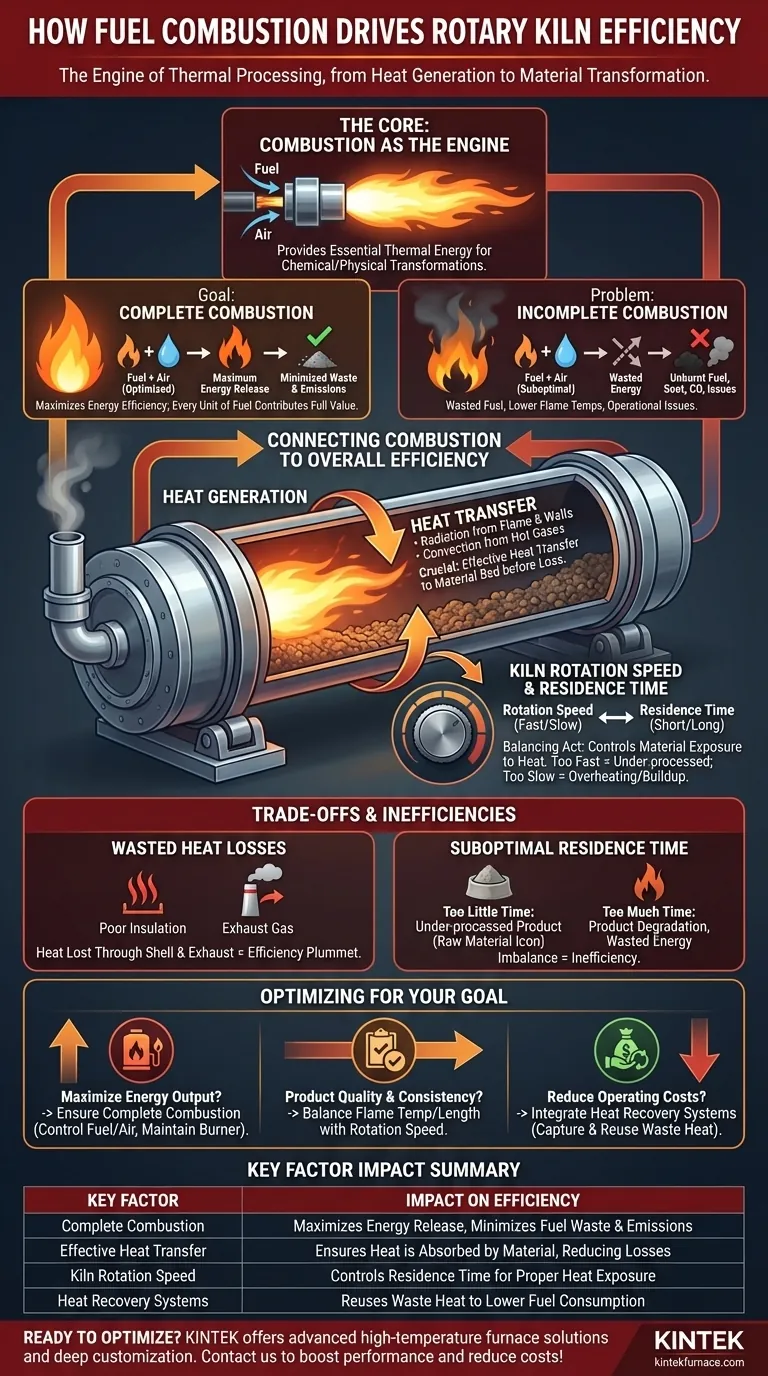

Fondamentalement, la combustion du combustible est le moteur qui entraîne un four rotatif. Elle fournit l'énergie thermique essentielle requise pour les transformations chimiques et physiques du matériau traité. L'efficacité de l'ensemble de l'opération dépend directement de la manière dont ce combustible est brûlé de manière complète et efficace pour générer et transférer la chaleur.

L'efficacité véritable d'un four ne consiste pas seulement à générer de la chaleur, mais à obtenir une combustion complète pour maximiser la libération d'énergie du combustible, puis à s'assurer que cette chaleur est transférée de manière optimale au matériau avant qu'elle ne puisse être perdue.

Le rôle principal de la combustion : la génération de chaleur

La combustion du combustible est le processus fondamental dans tout four rotatif. Sa qualité dicte le potentiel thermique de l'ensemble du système.

Fournir l'énergie thermique essentielle

Le but fondamental de la combustion est de libérer l'énergie chimique stockée dans le combustible sous forme de chaleur. Cette chaleur élève la température à l'intérieur du four aux niveaux spécifiques requis pour des processus tels que la calcination, le frittage ou le séchage.

L'objectif critique de la combustion complète

La combustion complète est l'état idéal où le combustible réagit avec une quantité suffisante d'oxygène pour libérer son énergie maximale possible. Cela garantit que chaque unité de combustible contribue à sa pleine valeur calorifique au processus, maximisant directement l'efficacité énergétique et minimisant la quantité de combustible consommée.

Minimiser les déchets et les sous-produits

Lorsque la combustion est incomplète, des particules de combustible non brûlé (comme la suie) et du monoxyde de carbone sont créés. Cela représente une énergie gaspillée et peut entraîner des problèmes opérationnels et une augmentation des émissions, rendant le processus à la fois inefficace et moins respectueux de l'environnement.

Comment la combustion se connecte à l'efficacité globale

Générer de la chaleur n'est que la première étape. L'efficacité réelle est déterminée par la manière dont cette chaleur est utilisée dans l'environnement dynamique du four.

Transfert de chaleur efficace vers le matériau

La chaleur générée par la flamme doit être transférée efficacement au lit de matériau. Cela se produit par une combinaison de rayonnement provenant de la flamme et des parois réfractaires chaudes, et de convection provenant des gaz chauds circulant dans le four. Un mauvais transfert de chaleur signifie que la chaleur est simplement perdue par la cheminée d'échappement.

L'acte d'équilibre avec la rotation du four

La vitesse de rotation du tambour du four est une variable critique qui fonctionne en tandem avec la combustion. Elle détermine le temps de résidence – la durée pendant laquelle le matériau est exposé à la chaleur.

Si la rotation est trop rapide, le matériau traverse le four avant de pouvoir absorber suffisamment de chaleur, quelle que soit la température de la flamme. Si elle est trop lente, cela peut entraîner une surchauffe, un encrassement du matériau et un culbutage inefficace, créant des points froids et un produit incohérent.

Comprendre les compromis et les inefficacités

L'optimisation d'un four rotatif implique d'équilibrer des facteurs concurrents. Une mauvaise gestion de la combustion ou de ses paramètres connexes entraîne des pertes d'efficacité importantes.

Le coût de la combustion incomplète

C'est la forme la plus directe d'inefficacité. Chaque particule de combustible non brûlé est de l'argent gaspillé. Cela entraîne également des températures de flamme plus basses, obligeant le système à consommer encore plus de combustible pour atteindre la température de traitement cible.

Le problème de la chaleur gaspillée

Même avec une combustion parfaite, l'efficacité chute si la chaleur n'est pas utilisée. La chaleur peut être perdue par la coque du four (mauvaise isolation) ou emportée par les gaz d'échappement. C'est pourquoi de nombreuses conceptions efficaces intègrent des systèmes de récupération de chaleur pour préchauffer les matières premières ou l'air de combustion à l'aide de la chaleur résiduelle.

Le risque d'un temps de résidence sous-optimal

Un déséquilibre entre le taux de combustion et la vitesse de rotation est une source principale d'inefficacité. Trop de chaleur et trop peu de temps entraîne un produit sous-traité. Trop de temps peut dégrader ou endommager le produit, gaspillant à la fois l'énergie et la matière première.

Faire le bon choix pour votre objectif

Pour optimiser les performances de votre four, vous devez aligner votre stratégie de combustion sur votre objectif opérationnel principal.

- Si votre objectif principal est de maximiser la production d'énergie à partir du combustible : Assurez une combustion complète en contrôlant méticuleusement le rapport combustible/air et en entretenant votre système de brûleur.

- Si votre objectif principal est la qualité et la cohérence du produit : Équilibrez la température et la longueur de la flamme avec la vitesse de rotation du four pour obtenir le temps de résidence et l'exposition à la chaleur idéaux pour votre matériau.

- Si votre objectif principal est de réduire les coûts d'exploitation globaux : Intégrez des systèmes de récupération de chaleur pour capter et réutiliser la chaleur résiduelle des gaz d'échappement, réduisant considérablement votre consommation nette de combustible.

Maîtriser l'interaction dynamique entre la combustion, le transfert de chaleur et la mécanique des matériaux est la clé pour débloquer l'efficacité maximale des fours rotatifs.

Tableau récapitulatif :

| Facteur clé | Impact sur l'efficacité |

|---|---|

| Combustion complète | Maximise la libération d'énergie, minimise le gaspillage de combustible et les émissions |

| Transfert de chaleur efficace | Assure que la chaleur est absorbée par le matériau, réduisant les pertes |

| Vitesse de rotation du four | Contrôle le temps de résidence pour une exposition appropriée à la chaleur |

| Systèmes de récupération de chaleur | Réutilise la chaleur résiduelle pour réduire la consommation de combustible |

Prêt à optimiser l'efficacité de votre four rotatif ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions de four à haute température avancées adaptées à divers laboratoires. Notre gamme de produits, comprenant des fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, est améliorée par de solides capacités de personnalisation approfondie pour répondre précisément à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons stimuler vos performances et réduire vos coûts !

Guide Visuel

Produits associés

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four rotatif électrique Petit four rotatif pour la régénération du charbon actif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

Les gens demandent aussi

- Comment la profondeur du lit est-elle contrôlée dans un four rotatif et pourquoi est-ce important ? Optimisez le transfert de chaleur et l'efficacité

- Quels avantages les fours rotatifs à chauffage électrique offrent-ils en matière de contrôle de la température ? Atteindre la précision et l'uniformité pour des résultats supérieurs

- Quels sont les usages des fours rotatifs dans l'industrie des matériaux de construction, en dehors du clinker de ciment ? Explication des applications clés

- Comment le contrôle automatisé des fours rotatifs électriques profite-t-il aux processus industriels ? Atteignez une précision et une efficacité inégalées

- Quel est le principe de fonctionnement de base d'un four rotatif ? Maîtriser l'efficacité du traitement thermique industriel