En métallurgie, le principal avantage d'un four à atmosphère est sa capacité à créer un environnement chimique précisément contrôlé pendant le traitement thermique. Ce contrôle prévient les réactions destructrices comme l'oxydation et permet des modifications de surface ciblées, ce qui aboutit à des matériaux dotés d'une résistance, d'une pureté et de caractéristiques de performance spécifiques supérieures, impossibles à obtenir avec un chauffage à l'air libre.

Le défi principal de la métallurgie à haute température est que l'air ambiant attaque chimiquement le métal, provoquant la formation de calamine et une dégradation. Un four à atmosphère résout ce problème en remplaçant l'air par un mélange gazeux spécifique et contrôlé, ce qui vous donne un contrôle total sur les propriétés finales du matériau.

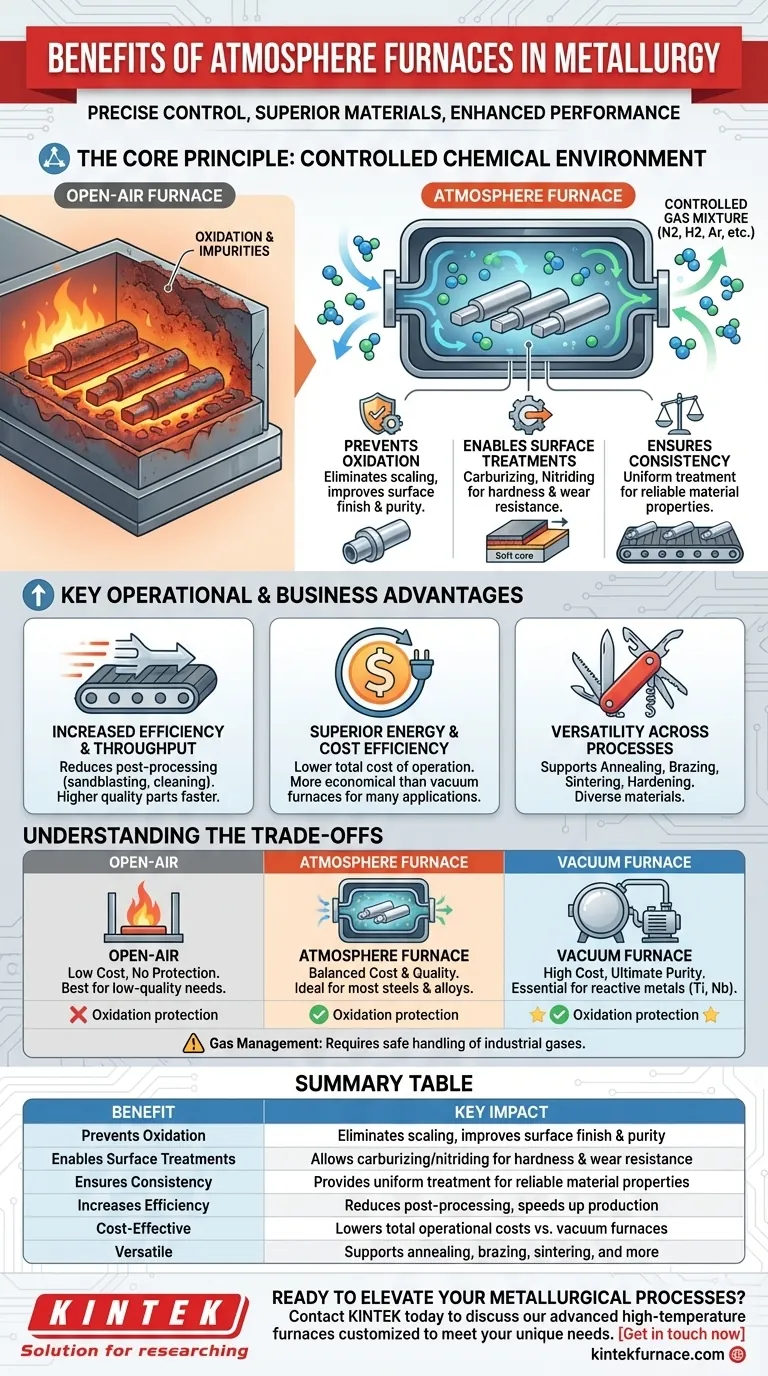

Le Principe Fondamental : Maîtriser l'Environnement Chimique

Le chauffage du métal en présence d'oxygène, même les 21 % trouvés dans l'air normal, altère fondamentalement sa surface et sa structure. Un four à atmosphère fonctionne en purgeant la chambre de chauffage de l'air et en le remplaçant par un gaz neutre, réactif ou réducteur.

Prévention de l'Oxydation et des Impuretés

La raison la plus courante d'utiliser un four à atmosphère est de prévenir l'oxydation. Lorsque le métal chaud est exposé à l'oxygène, il forme une couche de calamine cassante à la surface.

Cette oxydation entraîne une perte de matière, une mauvaise finition de surface et une intégrité structurelle compromise. En utilisant un gaz inerte comme l'azote ou l'argon, le four crée un environnement exempt d'oxygène, garantissant que la surface du métal reste propre et inaltérée.

Ce processus se traduit directement par une amélioration de la qualité du produit avec moins d'impuretés et évite les réactions chimiques indésirables qui peuvent affaiblir la pièce finale.

Permettre des Traitements de Surface Ciblés

Au-delà de la prévention des réactions indésirables, les fours à atmosphère peuvent introduire des gaz actifs pour modifier délibérément les propriétés de surface du matériau.

Des procédés comme la cémentation (ajout de carbone) ou la nitruration (ajout d'azote) utilisent l'atmosphère contrôlée pour diffuser des éléments dans la surface des pièces en acier, créant une enveloppe extérieure extrêmement dure et résistante à l'usure tout en conservant un cœur plus doux et plus tenace.

Assurer l'Intégrité et la Cohérence des Matériaux

Le contrôle précis de la température et de l'atmosphère garantit que chaque pièce d'un lot reçoit exactement le même traitement. Cette uniformité est essentielle pour les applications où les propriétés des matériaux doivent être prévisibles et cohérentes.

En éliminant les variables du chauffage à l'air libre, vous obtenez une intégrité matérielle améliorée et des performances fiables sur l'ensemble de votre cycle de production.

Avantages Opérationnels et Commerciaux Clés

Les avantages techniques du contrôle atmosphérique se traduisent directement par des avantages opérationnels et commerciaux significatifs, faisant de ces fours un pilier de la fabrication moderne.

Augmentation de l'Efficacité et du Débit

Parce que les pièces sortent du four propres et sans calamine, le besoin d'opérations secondaires coûteuses et chronophages comme le sablage, le nettoyage chimique ou l'usinage est considérablement réduit ou éliminé.

Cela augmente l'efficacité globale du processus et le débit de production, vous permettant de produire des pièces de meilleure qualité plus rapidement.

Efficacité Énergétique et Coût Supérieurs

Les fours à atmosphère modernes sont conçus pour une haute efficacité énergétique. De plus, en prévenant la perte de matière due à l'entartrage et en réduisant les besoins de post-traitement, ils offrent un coût total d'opération inférieur.

Bien que l'investissement initial puisse être plus élevé qu'un simple four à air, ils sont souvent un choix plus économique que les fours sous vide pour de nombreuses applications courantes.

Polyvalence des Processus

Ces fours ne se limitent pas à une seule tâche. Ils sont très polyvalents et peuvent être configurés pour une large gamme de processus thermiques, y compris le recuit, le brasage, le frittage et la trempe.

Cette flexibilité leur permet de traiter des pièces de diverses formes et tailles fabriquées à partir de matériaux divers comme les métaux, les alliages et les céramiques.

Comprendre les Compromis

Bien que puissant, un four à atmosphère n'est pas la solution universelle pour tous les traitements thermiques. Comprendre sa position par rapport à d'autres technologies est essentiel pour prendre une décision éclairée.

Atmosphère vs. Fours à Air Libre

Le choix ici est un compromis direct entre le coût et la qualité. Les fours à air libre sont plus simples et moins chers, mais n'offrent aucune protection contre l'oxydation. Pour toute application où la finition de surface, la pureté ou des propriétés de surface spécifiques sont importantes, un four à atmosphère est le choix supérieur.

Atmosphère vs. Fours Sous Vide

Un four sous vide représente le niveau ultime de contrôle environnemental en éliminant pratiquement toutes les molécules de la chambre. Ils sont essentiels pour les métaux très réactifs comme le titane ou pour les applications exigeant la plus haute pureté absolue.

Cependant, les fours sous vide ont un coût significativement plus élevé et des temps de cycle souvent plus longs. Un four à atmosphère offre une solution plus rentable pour la grande majorité des métaux, y compris la plupart des aciers et alliages.

La Complexité de la Gestion des Gaz

L'exploitation d'un four à atmosphère nécessite un système de stockage, de mélange et de manipulation sûre des gaz industriels. Cela ajoute une couche de complexité opérationnelle et de protocole de sécurité par rapport aux types de fours plus simples.

Faire le Bon Choix pour Votre Objectif

Le choix de la bonne technologie de traitement thermique dépend entièrement de votre matériau, du résultat souhaité et de vos contraintes opérationnelles.

- Si votre objectif principal est le traitement de l'acier en grand volume : Un four à atmosphère est la norme industrielle pour des processus comme le recuit et la cémentation, offrant un équilibre idéal entre qualité, rapidité et coût.

- Si votre objectif principal est la recherche ou le traitement de matériaux sensibles et non réactifs : Un four à atmosphère de type discontinu ou tubulaire offre la précision et le contrôle nécessaires au développement de matériaux et à la production spécialisée.

- Si votre objectif principal est le traitement de métaux très réactifs comme le titane ou le niobium : Un four sous vide est le choix nécessaire pour prévenir toute contamination et atteindre la pureté matérielle requise.

En fin de compte, maîtriser l'environnement thermique est fondamental pour maîtriser les propriétés du matériau final.

Tableau Récapitulatif :

| Avantage | Impact Clé |

|---|---|

| Prévient l'Oxydation | Élimine la calamine, améliore la finition de surface et la pureté |

| Permet les Traitements de Surface | Permet la cémentation/nitruration pour la dureté et la résistance à l'usure |

| Assure la Cohérence | Fournit un traitement uniforme pour des propriétés matérielles fiables |

| Augmente l'Efficacité | Réduit le post-traitement, accélère la production |

| Rentable | Réduit les coûts d'exploitation totaux par rapport aux fours sous vide |

| Polyvalent | Prend en charge le recuit, le brasage, le frittage et plus encore |

Prêt à optimiser vos processus métallurgiques avec des solutions de fours sur mesure ? Contactez KINTEK dès aujourd'hui pour discuter de la manière dont nos fours haute température avancés – y compris les fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que les systèmes CVD/PECVD – peuvent être personnalisés pour répondre à vos besoins uniques. Grâce à notre R&D exceptionnelle et à notre fabrication interne, nous offrons un contrôle précis et une efficacité pour des industries comme le traitement de l'acier et la recherche sur les matériaux. Contactez-nous dès maintenant pour optimiser votre traitement thermique et obtenir des résultats supérieurs !

Guide Visuel

Produits associés

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Quels matériaux sont généralement utilisés pour construire la chambre de chauffage dans les fours à atmosphère contrôlée ? Découvrez les meilleures options pour votre laboratoire

- Comment un four à atmosphère contrôlée assure-t-il précision et fiabilité ? Débloquez un traitement constant des matériaux

- Quels sont les paramètres techniques généraux d'un four à atmosphère de type boîte ? Spécifications clés pour un traitement thermique précis

- Quels sont les principaux avantages de l'utilisation d'un four à cornue ? Atteignez un contrôle et une pureté supérieurs en traitement thermique

- Pour quel type de production les fours continus sont-ils privilégiés ? Traitement de pièces standardisées et à grand volume

- Qu'est-ce qu'un four à atmosphère contrôlée ? Obtenez un traitement précis des matériaux grâce au contrôle des gaz

- Pourquoi une atmosphère uniforme est-elle importante dans les processus de cémentation des pièces ? Assurer une dureté constante et prévenir les défaillances

- À quel processus un four à moufle est-il utile ? Traitement thermique maître avec contrôle atmosphérique absolu