Essentiellement, un four à moufle sous atmosphère soutient la synthèse de nouveaux matériaux énergétiques en fournissant les deux conditions essentielles à leur création : une chaleur extrême et un environnement chimique précisément contrôlé. Cette combinaison permet des réactions à haute température qui forment les structures cristallines et les compositions chimiques spécifiques requises pour les matériaux utilisés dans les batteries, les cellules solaires et les piles à combustible, tout en empêchant la contamination ou les réactions secondaires indésirables dues à l'air ambiant.

La véritable valeur d'un four à atmosphère ne réside pas seulement dans sa capacité à chauffer, mais dans son pouvoir à dicter l'environnement chimique exact dans lequel un matériau est formé. Ce contrôle atmosphérique est la clé qui débloque la synthèse de matériaux de haute performance aux propriétés spécifiques et sur mesure.

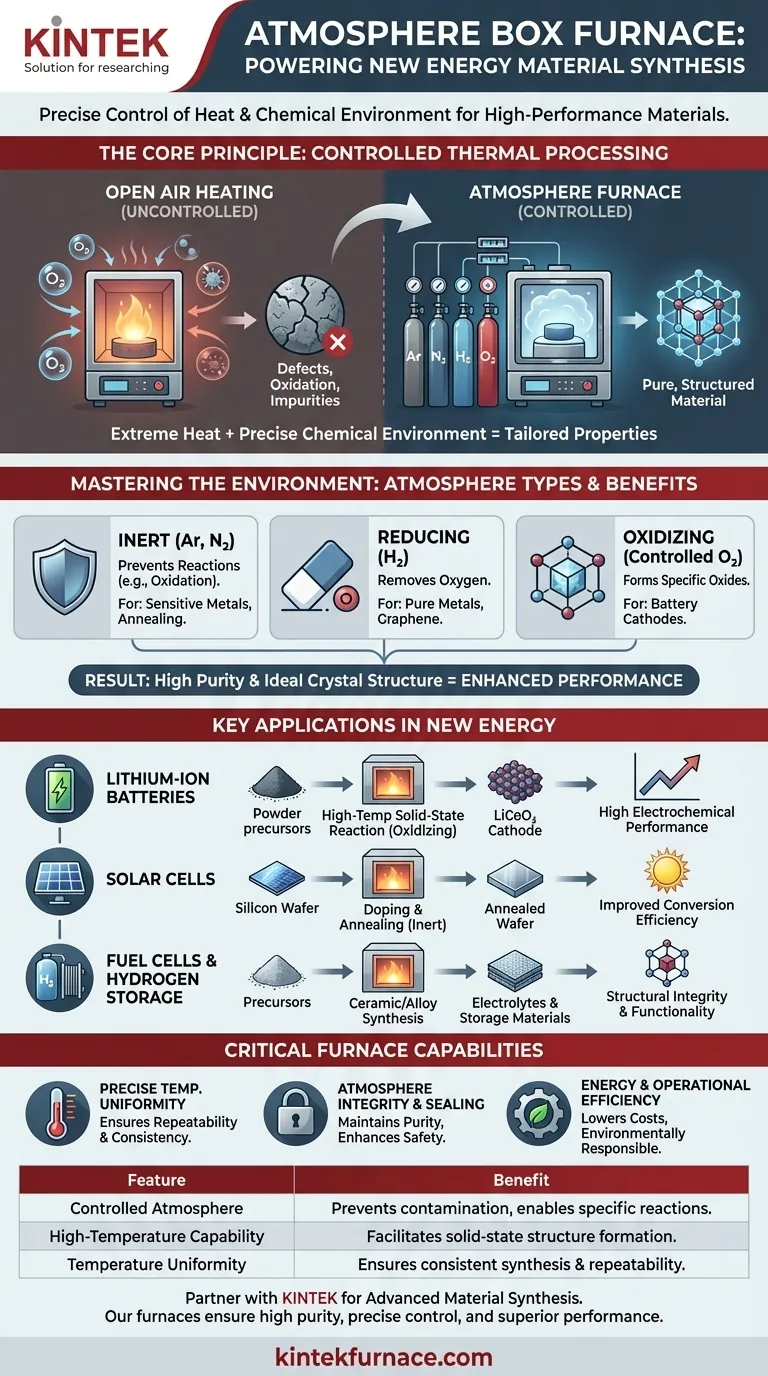

Le principe fondamental : Traitement thermique contrôlé

La synthèse de matériaux avancés est un processus délicat. Chauffer simplement des matériaux précurseurs à l'air libre est souvent contre-productif, entraînant des défauts, des impuretés et des performances médiocres. Un four à atmosphère résout ce problème en maîtrisant l'environnement de traitement.

Pourquoi la chaleur ne suffit pas

À hautes températures, la plupart des matériaux deviennent très réactifs. Lorsqu'ils sont exposés à l'air ambiant – qui contient environ 21 % d'oxygène – les métaux vont s'oxyder, les composés organiques vont brûler, et les structures cristallines sensibles peuvent être contaminées.

Cela signifie que sans contrôle atmosphérique, vous ne créez pas le matériau pur et de haute performance que vous aviez l'intention de fabriquer. Au lieu de cela, vous créez un mélange incontrôlé d'oxydes et d'autres sous-produits indésirables.

Le rôle d'une atmosphère contrôlée

Un four à atmosphère remplace l'air ambiant de sa chambre par un gaz ou un mélange de gaz spécifique. Cela permet aux scientifiques et aux ingénieurs de créer l'environnement chimique idéal pour une réaction spécifique.

Les atmosphères courantes incluent :

- Inerte : Utilisation de gaz comme l'Argon ou l'Azote pour prévenir toute réaction chimique, en particulier l'oxydation. C'est crucial pour le traitement de métaux sensibles ou le recuit de matériaux sans modifier leur chimie.

- Réductrice : Utilisation de gaz comme l'Hydrogène pour éliminer activement l'oxygène d'un matériau. Ceci est utilisé pour créer des métaux purs à partir de leurs oxydes ou pour synthétiser certains matériaux carbonés comme le graphène.

- Oxydante : Utilisation d'une quantité contrôlée d'oxygène pour former intentionnellement une structure d'oxyde spécifique, ce qui est essentiel pour de nombreux matériaux de cathode de batterie.

Atteindre la pureté et la structure des matériaux

En empêchant les réactions secondaires indésirables, l'atmosphère contrôlée garantit que le produit final atteint une pureté élevée.

De plus, elle permet la formation de la cristallinité souhaitée – l'agencement ordonné et répétitif des atomes dans un solide. Une structure cristalline bien définie est directement liée aux performances d'un matériau, par exemple l'efficacité du mouvement des ions dans une batterie ou des électrons dans une cellule solaire.

Applications clés dans la synthèse de nouveaux matériaux énergétiques

Le contrôle précis offert par ces fours les rend indispensables dans l'ensemble du secteur des nouvelles énergies.

Pour les batteries lithium-ion

La performance d'une batterie lithium-ion est largement déterminée par son matériau de cathode. Il s'agit généralement d'oxydes métalliques complexes, tels que l'oxyde de lithium et de cobalt (LiCoO2).

Un four à atmosphère est utilisé pour effectuer une réaction à l'état solide à haute température, chauffant des poudres précurseurs dans une atmosphère d'oxygène précisément contrôlée pour former la structure cristalline exacte nécessaire à d'excellentes performances électrochimiques.

Pour les cellules solaires

Dans la fabrication de cellules solaires, les plaquettes de silicium subissent des processus comme le dopage (introduction d'impuretés pour modifier les propriétés électriques) et le recuit (chauffage pour soulager les contraintes et réparer les défauts cristallins).

L'exécution de ces étapes dans un four à atmosphère sous une atmosphère inerte empêche la formation d'une couche d'oxyde qui nuirait aux performances à la surface du silicium, améliorant directement l'efficacité de conversion photoélectrique de la cellule.

Pour les piles à combustible et le stockage d'hydrogène

Ces fours sont également essentiels pour la préparation de matériaux au cœur d'autres technologies vertes. Cela inclut la synthèse de matériaux électrolytiques céramiques pour les piles à combustible à oxyde solide et la création de nouveaux alliages et composés pour le stockage de l'hydrogène.

Dans les deux cas, la capacité à contrôler l'environnement de réaction à hautes températures est essentielle pour produire des matériaux avec l'intégrité structurelle et les propriétés fonctionnelles requises.

Comprendre les capacités clés du four

Tous les fours ne sont pas créés égaux. Lors de l'évaluation ou de l'utilisation d'un four à atmosphère pour la synthèse de matériaux, plusieurs facteurs opérationnels sont critiques pour le succès et l'efficacité.

Uniformité précise de la température

Pour qu'un processus soit répétable et évolutif, chaque partie du lot de matériau doit subir exactement la même température. Une excellente homogénéité thermique garantit que l'échantillon entier est synthétisé uniformément, évitant les incohérences dans le produit final.

Intégrité et étanchéité de l'atmosphère

L'efficacité d'un four à atmosphère repose sur sa capacité à maintenir la pureté du gaz interne. Un joint de haute qualité est non négociable, car il empêche l'air de s'infiltrer et de contaminer le processus, tout en minimisant le gaspillage de gaz de traitement coûteux.

Efficacité énergétique et opérationnelle

Les fours modernes utilisent des éléments chauffants avancés et une isolation supérieure pour minimiser les pertes de chaleur. Cela améliore l'efficacité énergétique, réduisant les coûts d'exploitation. Une étanchéité efficace minimise également les émissions de gaz, favorisant des opérations de laboratoire plus sûres et plus respectueuses de l'environnement.

Faire le bon choix pour votre objectif

L'atmosphère spécifique et le processus que vous choisissez sont entièrement dictés par la chimie du matériau que vous synthétisez.

- Si votre objectif principal est les matériaux à base d'oxyde (par exemple, cathodes de batterie, céramiques) : Vous avez besoin d'un contrôle précis sur une atmosphère oxydante pour former la structure chimique correcte.

- Si votre objectif principal est les matériaux non-oxydes (par exemple, alliages métalliques, graphène, recuit de plaquettes) : Vous devez utiliser une atmosphère inerte ou réductrice pour prévenir l'oxydation et assurer la pureté du matériau.

- Si votre objectif principal est la répétabilité du processus et le contrôle qualité : Privilégiez un four avec une uniformité de température certifiée et des systèmes de gestion d'atmosphère automatisés et étanches.

En fin de compte, le four à moufle sous atmosphère est plus qu'une simple source de chaleur ; c'est un instrument indispensable pour concevoir avec précision les matériaux qui alimenteront notre avenir.

Tableau récapitulatif :

| Caractéristique | Avantage |

|---|---|

| Atmosphère contrôlée | Prévient la contamination et permet des réactions chimiques spécifiques (par exemple, inerte, réductrice, oxydante) |

| Capacité haute température | Facilite les réactions à l'état solide pour la formation de structures cristallines |

| Uniformité de la température | Assure une synthèse de matériaux cohérente et une répétabilité |

| Intégrité de l'atmosphère | Maintient la pureté du gaz, réduisant le gaspillage et améliorant la sécurité |

| Efficacité énergétique | Diminue les coûts d'exploitation grâce à une isolation et un chauffage avancés |

Prêt à améliorer la synthèse de vos nouveaux matériaux énergétiques avec précision et fiabilité ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions avancées de fours à haute température adaptées à vos besoins. Notre gamme de produits comprend des fours à moufle, tubulaires, rotatifs, des fours sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre à vos exigences expérimentales uniques. Que vous travailliez sur des batteries, des cellules solaires ou des piles à combustible, nos fours garantissent une pureté élevée, un contrôle précis et des performances supérieures. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos projets innovants et faire progresser votre recherche !

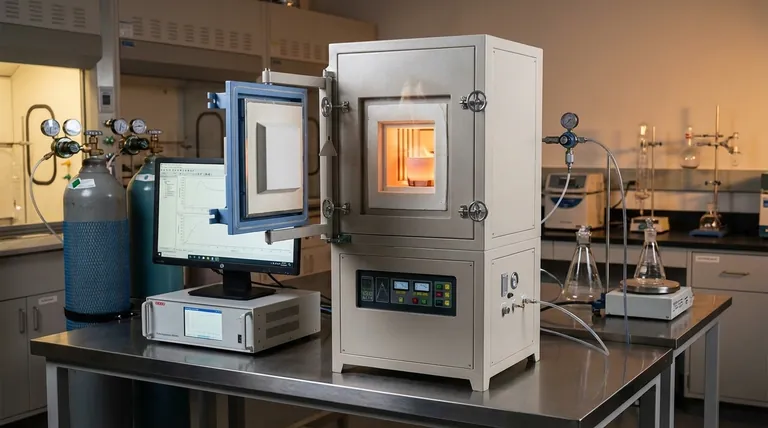

Guide Visuel

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

Les gens demandent aussi

- Quelles sont les caractéristiques clés d'un four boîte à atmosphère contrôlée ? Débloquez un traitement thermique précis dans des environnements contrôlés

- À quoi sert la technologie des gaz inertes dans les fours à vide à atmosphère haute température ? Protéger les matériaux et accélérer le refroidissement

- Comment un système de contrôle de débit de gaz mixte maintient-il la stabilité lors de la nitruration à haute température ? Rapports de gaz de précision

- Quelles sont les applications spécifiques des fours à atmosphère contrôlée dans l'industrie de la céramique ? Améliorer la pureté et la performance

- Quelles sont les perspectives de développement des fours à boîte à atmosphère contrôlée dans l'industrie aérospatiale ? Débloquez le traitement avancé des matériaux pour l'innovation aérospatiale