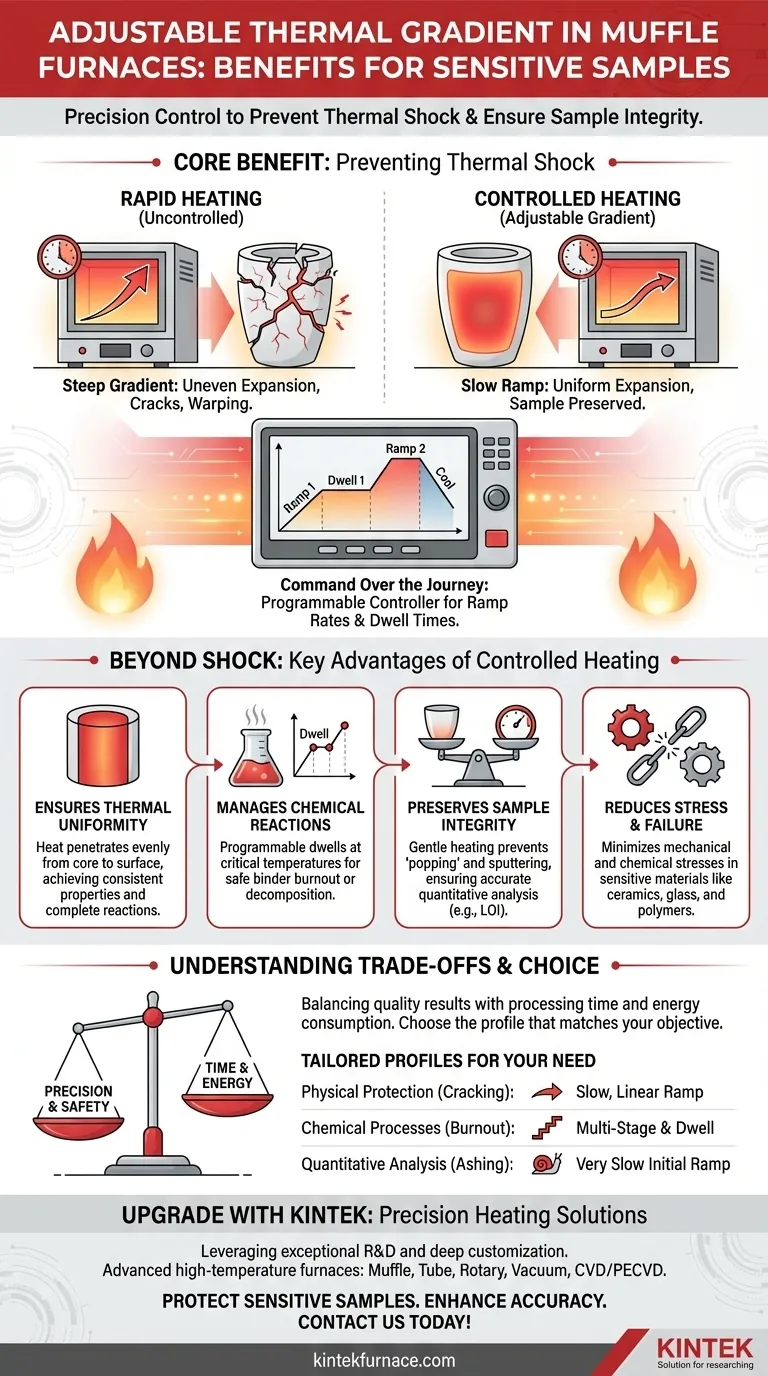

Le principal avantage d'un gradient thermique réglable dans un four à moufle est sa capacité à prévenir le choc thermique des échantillons sensibles. En vous donnant un contrôle direct sur le taux d'augmentation de la température, souvent appelé le "taux de montée en température", il garantit qu'un matériau est chauffé en douceur et uniformément. Ce processus contrôlé évite les contraintes internes qui peuvent provoquer des fissures, des déformations ou des réactions chimiques indésirables.

Le défi principal dans le traitement à haute température n'est pas seulement d'atteindre une température finale, mais de gérer le parcours jusqu'à celle-ci. Un gradient thermique réglable transforme le four d'un simple appareil de cuisson en un instrument de précision, vous donnant le contrôle sur les contraintes physiques et chimiques que votre échantillon subit pendant le chauffage.

La physique du choc thermique

Qu'est-ce qu'un gradient thermique ?

Dans ce contexte, un gradient thermique fait référence au taux de changement de température au fil du temps. Un four avec un gradient raide et incontrôlé chauffe très rapidement.

Un gradient thermique réglable signifie que le four dispose d'un contrôleur programmable qui vous permet de définir la vitesse à laquelle la température augmente, si elle doit rester stable à certains points, et à quelle vitesse elle refroidit.

Comment un chauffage rapide crée du stress

Imaginez verser de l'eau bouillante dans un verre épais et froid. La surface intérieure se dilate instantanément tandis que la surface extérieure reste froide et contractée. Cette différence de dilatation crée une immense contrainte interne, provoquant souvent la fissuration du verre.

Le même principe s'applique aux échantillons dans un four. Un chauffage rapide provoque une dilatation de l'extérieur de l'échantillon beaucoup plus rapide que son cœur, introduisant une contrainte mécanique qui peut entraîner une défaillance catastrophique.

L'impact sur les matériaux sensibles

Pour des matériaux comme les céramiques ou le verre, cette contrainte se manifeste par des fractures ou des fissures, ruinant la pièce.

Pour les polymères, un chauffage rapide peut provoquer une fusion inégale, une déformation ou une dégradation.

Pour les procédures analytiques comme l'incinération d'échantillons biologiques, une montée en température violente peut provoquer l'éruption de composants volatils, éjectant une partie de l'échantillon de son creuset et compromettant la mesure finale.

Au-delà du choc : les avantages du chauffage contrôlé

Assurer l'uniformité thermique

Un taux de montée en température plus lent permet à la chaleur de pénétrer l'échantillon et d'établir un équilibre. Cela garantit que tout le volume du matériau — du cœur à la surface — est à une température uniforme.

Cette uniformité est essentielle pour obtenir des propriétés matérielles cohérentes, des réactions chimiques complètes ou des résultats analytiques précis.

Gérer les réactions chimiques

De nombreux processus thermiques impliquent des changements chimiques contrôlés, tels que la combustion d'un liant polymère d'une pièce céramique (déliantage) ou la décomposition de matière organique (incinération).

Ces réactions doivent souvent se produire à des températures spécifiques. Un gradient réglable vous permet de programmer le four pour qu'il monte en température lentement, puis qu'il maintienne (garde une température constante) à ces points critiques, garantissant que la réaction se termine complètement et en toute sécurité sans endommager l'échantillon.

Préserver l'intégrité de l'échantillon

Pour l'analyse quantitative comme la perte au feu (LOI), l'objectif est de brûler soigneusement des composants spécifiques pour mesurer leur poids.

Un processus de chauffage contrôlé et doux empêche l'échantillon de "éclater" ou de projeter des particules, ce qui entraînerait une perte physique de matériau et un poids final imprécis. Il garantit que les cendres finales sont une véritable représentation du contenu inorganique du matériau d'origine.

Comprendre les compromis

Précision vs Temps

Le compromis le plus important est le temps de traitement. Un profil de chauffage lent et multi-étapes qui garantit la sécurité de l'échantillon peut prendre de nombreuses heures, voire des jours, pour être achevé.

Les laboratoires doivent équilibrer le besoin de précision et de sécurité avec les exigences de débit. Une montée en température plus rapide peut être acceptable pour les matériaux robustes, mais désastreuse pour les matériaux sensibles.

Consommation d'énergie

Des temps de fonctionnement plus longs du four se traduisent directement par une consommation d'énergie plus élevée. Bien que souvent un coût nécessaire pour des résultats de qualité, c'est un facteur pratique à prendre en compte dans l'optimisation des processus et la budgétisation du laboratoire.

Complexité de la programmation

La création d'un profil de chauffage optimal nécessite une connaissance des propriétés thermiques de votre matériau. Bien que les contrôleurs modernes soient conviviaux, la détermination des taux de montée en température et des temps de maintien corrects pour un nouveau matériau peut nécessiter des recherches ou des expérimentations.

Faire le bon choix pour votre objectif

En fin de compte, le gradient thermique idéal est dicté par votre matériau et votre objectif. Un four réglable vous offre la flexibilité d'adapter le processus au besoin.

- Si votre objectif principal est de prévenir les dommages physiques (par exemple, la fissuration des céramiques) : Utilisez un taux de montée en température lent et linéaire pour minimiser la contrainte thermique dans tout le matériau.

- Si votre objectif principal est de gérer les processus chimiques (par exemple, le déliantage) : Programmez un profil multi-étapes avec des montées en température lentes et des périodes de "maintien" dédiées aux températures de décomposition critiques.

- Si votre objectif principal est l'analyse quantitative (par exemple, l'incinération) : Employez une montée en température initiale très lente pour éliminer délicatement les volatils avant de passer à la température d'incinération finale.

Un gradient thermique réglable vous permet d'adapter le processus de chauffage aux besoins uniques de votre matériau, garantissant à la fois la sécurité de votre échantillon et l'intégrité de vos résultats.

Tableau récapitulatif :

| Bénéfice | Description |

|---|---|

| Prévient le choc thermique | Les taux de montée en température contrôlés évitent les contraintes internes, réduisant les fissures et les déformations. |

| Assure un chauffage uniforme | Un chauffage lent permet à la chaleur de pénétrer uniformément pour des résultats cohérents. |

| Gère les réactions chimiques | Les temps de maintien programmables garantissent des réactions complètes et sûres. |

| Préserve l'intégrité de l'échantillon | Un chauffage doux prévient la perte d'échantillon dans les procédures analytiques comme l'incinération. |

Améliorez votre laboratoire avec les solutions de chauffage de précision de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous proposons des fours haute température avancés tels que les fours à moufle, tubulaires, rotatifs, sous vide et sous atmosphère, et les systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons à vos besoins expérimentaux uniques, protégeant les échantillons sensibles et améliorant la précision. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions de fours sur mesure peuvent bénéficier à votre recherche et à vos processus !

Guide Visuel

Produits associés

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Pourquoi utilise-t-on un four à moufle pour déterminer la teneur en cendres du biochar ? Maîtrisez l'analyse de la pureté de vos matériaux

- Comment un four à moufle contribue-t-il au biochar modifié par la kaolinite ? Optimisation de la pyrolyse et de l'intégration minérale

- Quel est le rôle principal d'un four à moufle dans le processus de recuit des alliages AlCrTiVNbx ? Renforcer la résistance de l'alliage

- Pourquoi les équipements de mélange et de séchage de précision sont-ils nécessaires pour les matériaux photocatalytiques ? Maîtriser le contrôle de la microstructure

- Quel rôle joue un four à moufle dans la conversion de S-1@TiO2 ? Obtenez une calcination précise de nanosphères