Fondamentalement, la différence réside dans la mécanique et l'application. Un four électrique à chambre rotative utilise une chambre cylindrique rotative pour traiter en continu et chauffer uniformément les matériaux granulaires ou pulvérulents. Un four à cornue standard, en revanche, privilégie la création d'une atmosphère scellée et contrôlée pour le traitement thermique des matériaux, souvent dans un processus statique et discontinu.

Le choix fondamental se situe entre le chauffage continu et uniforme du four rotatif grâce au mouvement et le contrôle atmosphérique précis du four à cornue dans une chambre scellée. La forme de votre matériau et l'objectif du processus détermineront lequel est approprié.

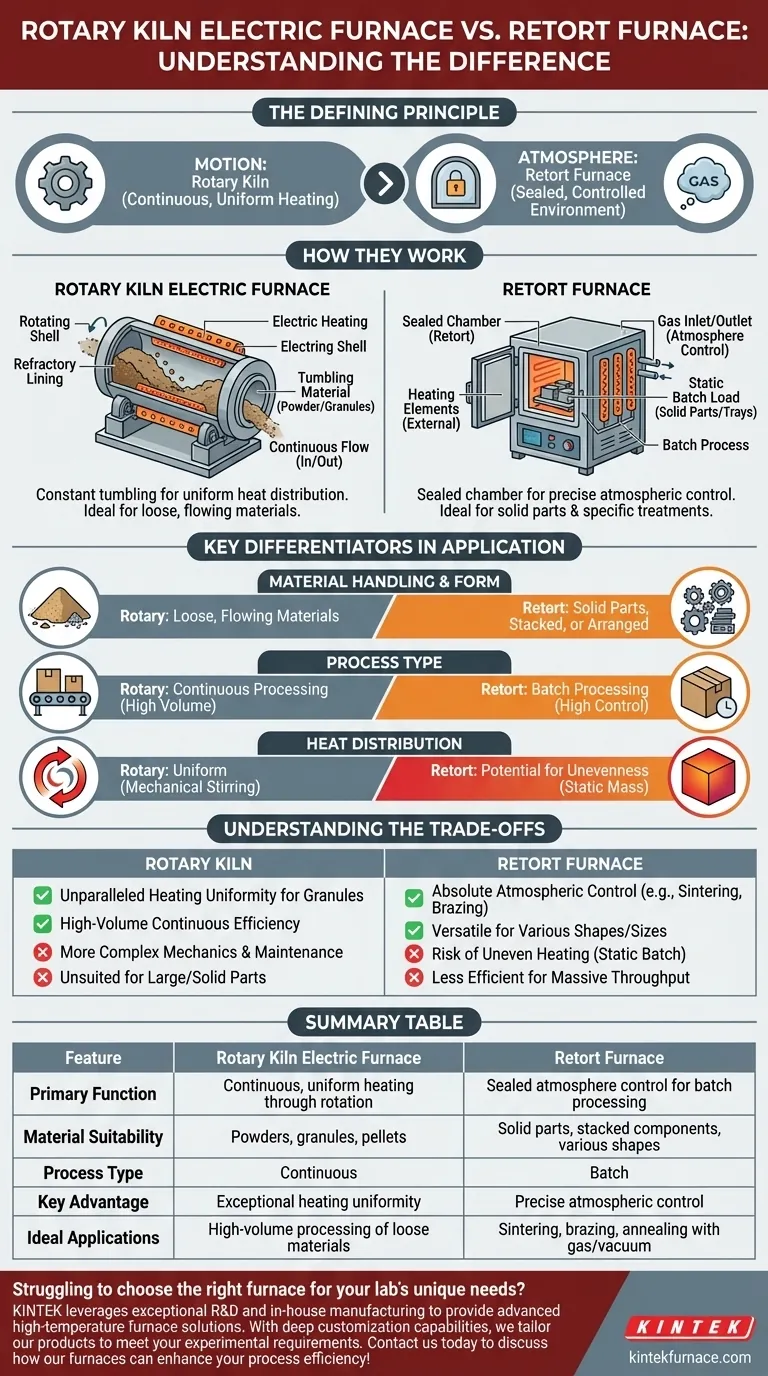

Le principe déterminant : Mouvement contre Atmosphère

Les noms de ces fours révèlent leurs fonctions principales. L'un est défini par son mouvement (chambre rotative) et l'autre par son confinement (cornue).

Comment fonctionne un four électrique à chambre rotative

Un four rotatif est construit autour d'une grande coque cylindrique, ou baril, qui tourne. Cette coque est revêtue de matériaux réfractaires pour résister aux températures extrêmes.

La coque est montée sur des rouleaux de support et légèrement inclinée vers le bas. Le matériau est introduit par l'extrémité supérieure, et la rotation provoque son culbutage et son déplacement lent vers l'extrémité inférieure.

Ce culbutage constant est l'avantage clé du four. Il expose continuellement de nouvelles surfaces du matériau – qu'il s'agisse de poudre, de granulés ou de pastilles – à la source de chaleur, assurant une distribution de chaleur exceptionnellement uniforme. Les éléments chauffants électriques fournissent le contrôle précis de la température nécessaire au processus.

Comment fonctionne un four à cornue

Un four à cornue est défini par sa chambre scellée, appelée cornue. Ce composant est une enceinte, souvent en alliage métallique ou en céramique, qui contient le matériau en cours de traitement.

L'objectif principal de la cornue est d'isoler le matériau des éléments chauffants du four et de l'air extérieur. Cela permet un contrôle atmosphérique précis.

La chambre peut être remplie de gaz inertes pour éviter l'oxydation, de gaz réactifs pour des processus chimiques spécifiques, ou placée sous vide. Cela le rend idéal pour les traitements tels que le frittage, le brasage et le recuit où les conditions atmosphériques sont essentielles au résultat. Bien que certaines cornues puissent tourner, le terme « four à cornue » implique le plus souvent une chambre statique et scellée pour le traitement par lots.

Différences clés dans l'application

Comprendre le fonctionnement de chaque four révèle lequel est le mieux adapté à une tâche industrielle spécifique.

Manipulation et forme du matériau

Un four rotatif est spécifiquement conçu pour les matériaux meubles et fluides. L'action de culbutage qui assure un chauffage uniforme endommagerait ou serait inefficace pour des pièces grandes, solides ou précisément agencées.

Un four à cornue statique excelle là où la forme ou la position du matériau doit être maintenue. Il peut manipuler des composants empilés, de grandes pièces uniques ou des matériaux sur des plateaux sans les perturber.

Type de processus : Continu contre Par lots

La conception d'un four rotatif le rend intrinsèquement adapté au traitement continu. Le matériau peut être introduit et déchargé constamment, ce qui le rend très efficace pour la production à grand volume.

Les fours à cornue sont généralement utilisés pour le traitement par lots. Une quantité spécifique de matériau est chargée, la cornue est scellée, le cycle de traitement thermique est exécuté et le lot entier est retiré. Cela offre un contrôle élevé mais est moins efficace pour un débit massif par rapport à un système continu.

Distribution de la chaleur

Bien que les deux puissent utiliser un chauffage électrique efficace, la méthode de transfert de chaleur diffère. Dans un four statique, la chaleur doit pénétrer une masse stationnaire, ce qui peut créer des différences de température entre la surface et le noyau.

Le four rotatif résout ce problème en mélangeant constamment le matériau. Cette action de « brassage » mécanique fournit une température radiale plus constante dans tout le volume du matériau.

Comprendre les compromis

Aucun four n'est universellement supérieur ; ce sont des outils spécialisés avec des avantages et des limites distincts.

Le four rotatif : Uniformité à un prix

L'avantage principal est une uniformité de chauffage inégalée pour les matériaux granulaires. Cela conduit à une qualité de produit hautement cohérente et prévisible.

Cependant, ses systèmes mécaniques – le train d'engrenages d'entraînement, la coque et la structure de support – sont plus complexes et nécessitent plus d'entretien qu'un simple four statique. Il est également totalement inadapté au traitement de gros objets qui ne peuvent pas culbuter.

Le four à cornue : Contrôle et polyvalence

La force clé d'un four à cornue est son contrôle atmosphérique absolu, qui est non négociable pour de nombreux traitements de matériaux avancés. Il est également polyvalent, capable de traiter des matériaux de presque toutes les formes ou tailles.

Le principal inconvénient, en particulier dans les configurations statiques, est le risque de chauffage inégal. Les matériaux sur le bord d'un lot peuvent chauffer plus rapidement que ceux du centre, ce qui peut entraîner des résultats incohérents s'ils ne sont pas gérés avec soin. Bien qu'il offre des temps de chauffage plus rapides, maintenir l'uniformité sur un grand lot statique peut être difficile.

Faire le bon choix pour votre objectif

Votre décision doit être guidée par votre matériau et les exigences de votre processus.

- Si votre objectif principal est le traitement continu à haut volume de poudres ou de granulés : Le four électrique à chambre rotative est conçu pour cet usage exact, offrant une uniformité de chauffage inégalée.

- Si votre objectif principal est un contrôle atmosphérique précis pour les traitements par lots : Le four à cornue est le choix définitif, en particulier pour les pièces solides ou les processus tels que le frittage et le recuit.

- Si votre objectif principal est d'obtenir la température la plus constante possible dans un matériau meuble : L'action de culbutage mécanique d'un four rotatif est supérieure à toute méthode de chauffage statique.

En fin de compte, choisir le bon four consiste à aligner les forces fondamentales de l'équipement sur les exigences critiques de votre application.

Tableau récapitulatif :

| Caractéristique | Four électrique à chambre rotative | Four à cornue |

|---|---|---|

| Fonction principale | Chauffage continu et uniforme par rotation | Contrôle de l'atmosphère scellée pour le traitement par lots |

| Matériaux appropriés | Poudres, granulés, pastilles | Pièces solides, composants empilés, formes variées |

| Type de processus | Continu | Par lots |

| Avantage clé | Uniformité de chauffage exceptionnelle | Contrôle atmosphérique précis |

| Applications idéales | Traitement à haut volume de matériaux meubles | Frittage, brasage, recuit avec gaz/vide |

Vous avez du mal à choisir le bon four pour les besoins uniques de votre laboratoire ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions de four à haute température avancées, y compris des fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Grâce à de solides capacités de personnalisation approfondie, nous adaptons nos produits pour répondre précisément à vos exigences expérimentales, garantissant des performances optimales pour les matériaux tels que les poudres ou les pièces traitées par lots. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours peuvent améliorer l'efficacité et les résultats de votre processus !

Guide Visuel

Produits associés

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

Les gens demandent aussi

- Pourquoi le transfert de chaleur efficace est-il important dans les fours à tubes rotatifs ? Améliorer l'uniformité et le débit

- Quelles sont les applications des fours tubulaires rotatifs ? Idéal pour le traitement continu de matériaux à haute température

- Quelles sont les principales caractéristiques des fours à tube rotatif concernant le traitement thermique ? Obtenir un chauffage uniforme et un débit élevé

- Quels autres domaines utilisent les fours tubulaires rotatifs ? Découvrez des solutions de chauffage polyvalentes pour de multiples industries

- Comment les fours à tubes rotatifs prennent-ils en charge la surveillance en temps réel et le traitement continu ? Améliorez l'efficacité grâce au flux continu et à l'observation en direct