Au fond, une atmosphère de four réactive est un mélange gazeux précisément contrôlé qui déclenche intentionnellement des réactions chimiques à la surface d'une pièce pendant le traitement thermique. Contrairement à une simple atmosphère protectrice, son objectif principal n'est pas seulement d'éviter les dommages, mais de modifier activement la chimie de surface du matériau, améliorant ainsi des propriétés spécifiques comme la dureté et la résistance à l'usure.

La distinction cruciale à comprendre est qu'une atmosphère réactive n'est pas un bouclier passif mais un outil d'ingénierie actif. Elle transforme la surface d'un composant en apportant des éléments chimiques clés, transformant un processus de traitement thermique standard en une technique sophistiquée de modification de surface.

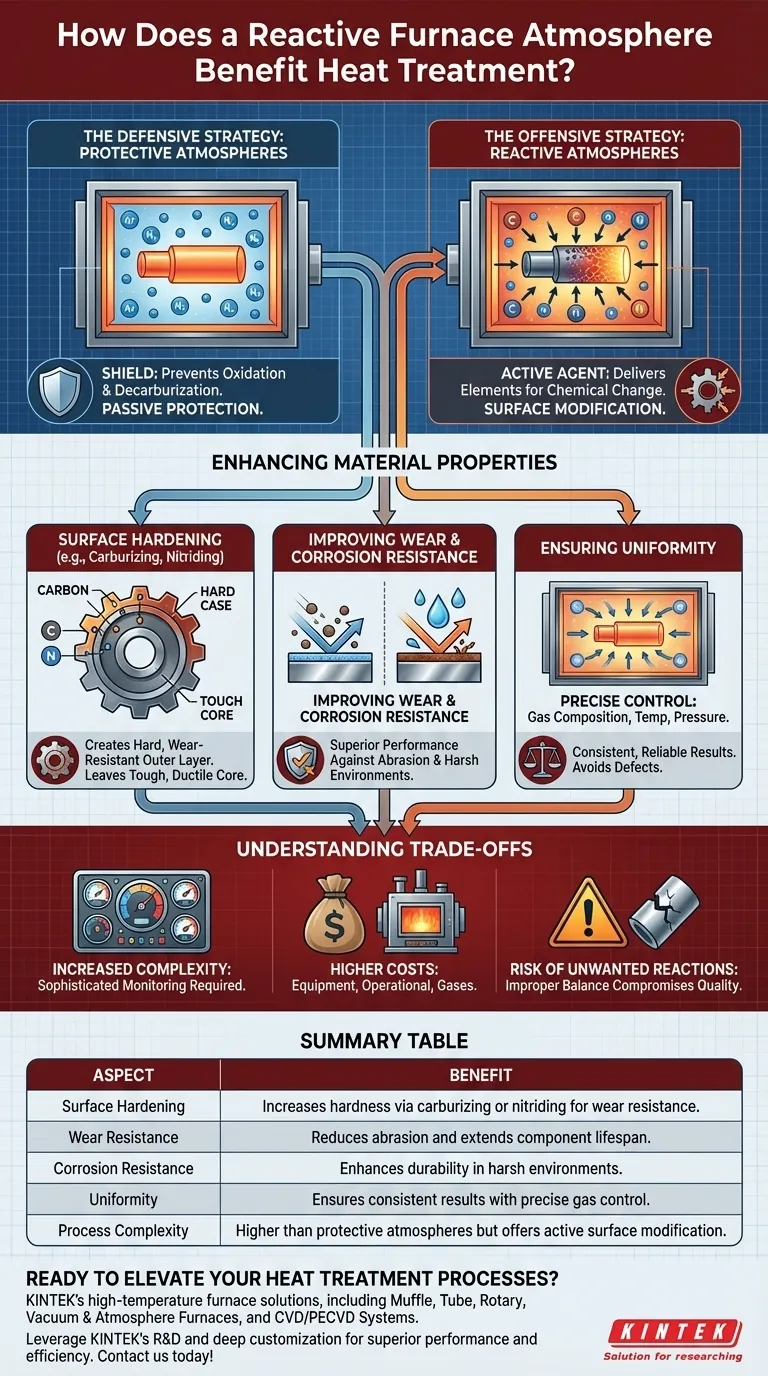

Le double rôle de l'atmosphère dans le traitement thermique

Pour saisir l'avantage d'une atmosphère réactive, il faut d'abord comprendre les deux stratégies atmosphériques fondamentales dans le traitement thermique : la protection et la réaction. Les températures élevées rendent les métaux très sensibles aux changements chimiques, et le contrôle de l'atmosphère est la façon dont nous dictons quels seront ces changements.

La stratégie défensive : les atmosphères protectrices

Une atmosphère protectrice sert de bouclier. Son objectif est d'empêcher la pièce métallique chaude de réagir avec des éléments nocifs présents dans l'air, principalement l'oxygène et la vapeur d'eau.

Cette approche prévient les défauts courants comme l'oxydation (formation de calamine) et la décarburation (la perte de carbone de la surface de l'acier), qui peuvent compromettre l'intégrité et les performances d'une pièce. Des gaz inertes comme l'argon ou l'azote sont souvent utilisés à cette fin.

La stratégie offensive : les atmosphères réactives

Une atmosphère réactive adopte une approche active, ou "offensive". Elle est conçue pour être l'agent principal du changement.

Cette atmosphère agit comme un porteur, transportant des éléments spécifiques et souhaitables à la surface de la pièce. Cela induit une réaction chimique contrôlée qui modifie fondamentalement la composition et la microstructure de la surface.

Comment les atmosphères réactives améliorent les propriétés des matériaux

En utilisant l'atmosphère comme mécanisme de transport pour les changements chimiques, les ingénieurs peuvent obtenir des améliorations significatives des caractéristiques finales d'un matériau.

Apport d'éléments pour le durcissement de surface

L'application la plus courante est le durcissement de surface, également connu sous le nom de cémentation. En introduisant du carbone (cémentation) ou de l'azote (nitruration) dans l'atmosphère, ces éléments diffusent dans la surface d'une pièce en acier.

Cela crée une "coque" externe extrêmement dure et résistante à l'usure, tout en laissant le "noyau" interne du matériau plus tenace et plus ductile. Le résultat est un composant capable de résister à l'abrasion de surface tout en résistant à la fracture due aux chocs.

Amélioration de la résistance à l'usure et à la corrosion

Les changements chimiques apportés par une atmosphère réactive conduisent directement à des performances supérieures. Une surface plus dure possède naturellement une meilleure résistance à l'usure.

De plus, l'introduction d'éléments comme l'azote peut également améliorer significativement la résistance à la corrosion d'un matériau, prolongeant la durée de vie du composant dans des environnements difficiles.

Assurer l'uniformité grâce à un contrôle précis

Les fours à atmosphère modernes offrent le contrôle précis nécessaire à la réussite de ces réactions. La régulation de la composition du gaz, de la température et de la pression garantit que la réaction chimique est uniforme sur toute la surface de la pièce.

Cette précision est essentielle pour produire des résultats cohérents et fiables et éviter les défauts qui pourraient résulter d'une réaction incontrôlée ou déséquilibrée.

Comprendre les compromis

Bien que puissante, l'utilisation d'une atmosphère réactive introduit des complexités qu'il est important de reconnaître.

Complexité accrue du processus

La gestion d'un mélange gazeux réactif est intrinsèquement plus complexe que l'utilisation d'un gaz inerte ou de l'air. Elle nécessite des systèmes de surveillance et de contrôle sophistiqués pour maintenir l'équilibre chimique précis nécessaire à la réaction souhaitée.

Coûts d'équipement et d'exploitation plus élevés

Les fours capables de manipuler des atmosphères réactives, ainsi que le coût des gaz eux-mêmes, représentent un investissement plus important. La supervision technique requise pour faire fonctionner ces processus en toute sécurité et efficacement s'ajoute également aux coûts d'exploitation.

Le risque de réactions indésirables

Si elle n'est pas parfaitement contrôlée, une atmosphère réactive peut causer des problèmes. Un équilibre gazeux inapproprié peut entraîner la formation de microstructures indésirables, de la fragilisation ou d'autres défauts de surface qui compromettent la qualité de la pièce.

Faire le bon choix pour votre objectif

Le choix de la bonne atmosphère de four est une décision critique qui dépend entièrement du résultat souhaité pour le matériau.

- Si votre objectif principal est de prévenir les dommages de surface comme l'oxydation pendant le recuit : Une atmosphère protectrice (inerte) est la solution la plus directe et la plus rentable.

- Si votre objectif principal est d'augmenter significativement la dureté de surface et la résistance à l'usure : Une atmosphère réactive pour des processus comme la cémentation ou la nitruration est essentielle.

- Si votre objectif principal est un simple soulagement des contraintes sur une pièce non critique : Une atmosphère moins complexe, ou même l'air pour certains alliages, peut être suffisante et plus économique.

En fin de compte, choisir une atmosphère réactive signifie que vous utilisez délibérément la chimie comme un outil pour concevoir une surface de matériau supérieure.

Tableau récapitulatif :

| Aspect | Bénéfice |

|---|---|

| Durcissement de surface | Augmente la dureté via la cémentation ou la nitruration pour la résistance à l'usure. |

| Résistance à l'usure | Réduit l'abrasion et prolonge la durée de vie des composants. |

| Résistance à la corrosion | Améliore la durabilité dans des environnements difficiles. |

| Uniformité | Assure des résultats cohérents avec un contrôle précis des gaz. |

| Complexité du processus | Plus élevée que les atmosphères protectrices, mais offre une modification active de la surface. |

Prêt à améliorer vos processus de traitement thermique avec des solutions de fours avancées ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir aux divers laboratoires des solutions de fours à haute température adaptées à vos besoins. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, des fours sous vide et à atmosphère, et des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Que vous visiez un durcissement de surface amélioré ou des propriétés matérielles optimisées, notre expertise garantit des résultats optimaux. Contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons vous aider à atteindre des performances et une efficacité supérieures dans votre laboratoire !

Guide Visuel

Produits associés

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Quelle est l'utilité de l'azote dans un four ? Prévenir l'oxydation pour un traitement thermique supérieur

- Comment fonctionne le traitement thermique sous atmosphère inerte ? Prévenir l'oxydation pour une qualité de matériau supérieure

- Pourquoi la maîtrise de l'humidité est-elle essentielle dans le traitement thermique sous atmosphère inerte ? Prévenir l'oxydation et garantir l'intégrité du matériau

- Quelle est l'importance de l'azote dans les fours à atmosphère? Débloquez un traitement thermique et un durcissement de surface améliorés

- Quelle est la relation entre la température et l'atmosphère du four dans le traitement des matériaux ? Maîtriser l'équilibre critique entre chaleur et environnement