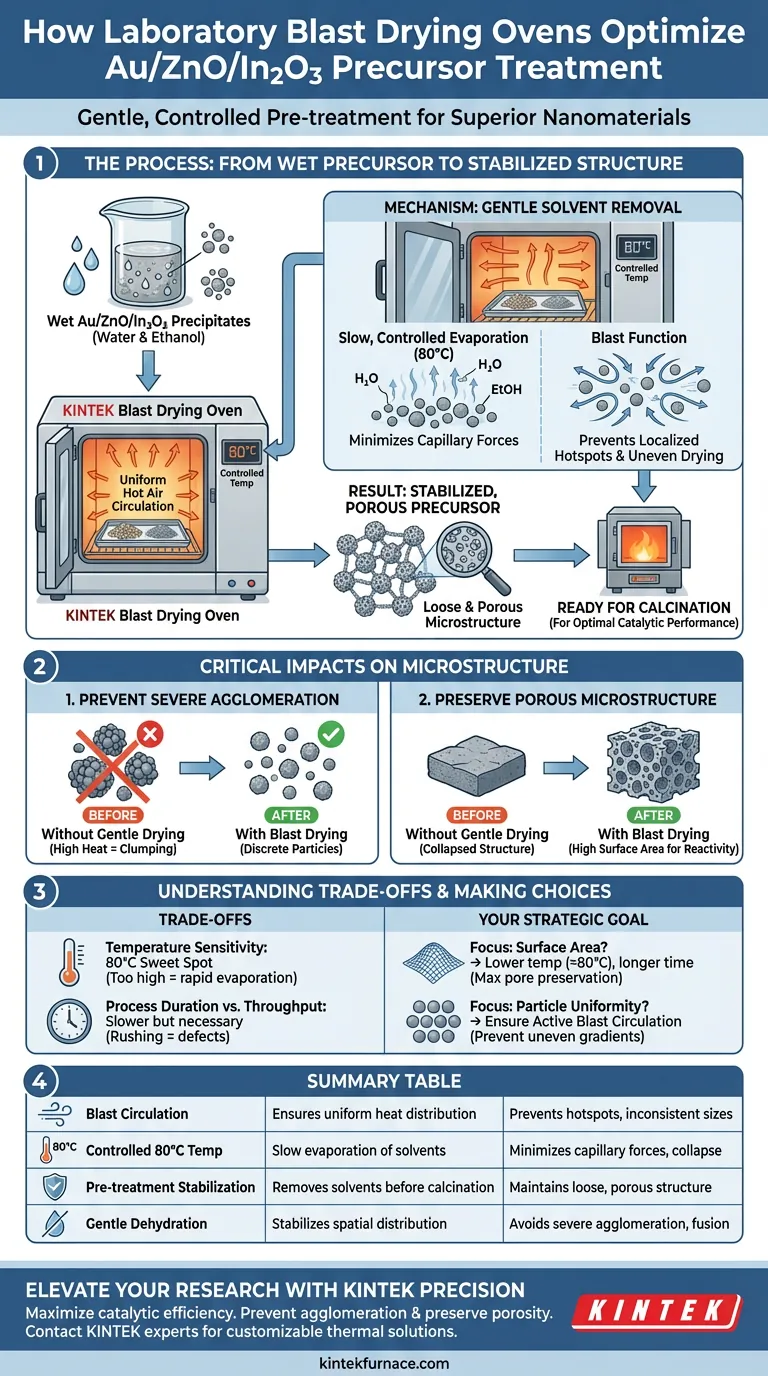

Le four de séchage par soufflage de laboratoire facilite le traitement des précipités précurseurs Au/ZnO/In2O3 en utilisant une circulation d'air chaud uniforme pour éliminer en douceur l'humidité adsorbée et l'éthanol à des températures contrôlées et modérées, généralement autour de 80 °C. Cet environnement thermique spécifique sert d'étape de prétraitement vitale, stabilisant les précurseurs nanométriques délicats avant qu'ils ne soient soumis à une calcination à haute température.

La fonction principale de ce processus est d'empêcher l'agglomération sévère des particules qui se produit lors de l'évaporation rapide des liquides. En éliminant lentement les solvants, le four garantit que le matériau conserve la microstructure lâche et poreuse nécessaire à des performances catalytiques optimales.

La mécanique de la stabilisation du prétraitement

Élimination uniforme du solvant

Le rôle principal du four de séchage par soufflage est d'éliminer les solvants résiduels — spécifiquement l'eau et l'éthanol — restants des phases de synthèse et de lavage.

Contrairement au séchage statique, la fonction "soufflage" assure une circulation continue d'air chaud autour de l'échantillon. Cela empêche les points chauds localisés et garantit que l'humidité est éliminée uniformément de tout le lot de précipités.

Prévention de l'effondrement capillaire

Lorsque les solvants s'évaporent trop rapidement, des forces capillaires importantes sont générées entre les nanoparticules.

Si le matériau est immédiatement soumis à une chaleur élevée, ces forces rapprochent étroitement les particules. Le four de séchage par soufflage atténue cela en permettant une évaporation lente et contrôlée, minimisant ainsi efficacement le stress physique exercé sur la structure du précurseur.

Impact sur la microstructure du matériau

Éviter l'agglomération sévère

Le risque le plus critique lors de la préparation de Au/ZnO/In2O3 est le regroupement des nanoparticules.

Les références primaires indiquent que sans cette étape de séchage doux à 80 °C, la calcination à haute température ultérieure provoquerait une "agglomération sévère". Le four de séchage garantit que les particules restent discrètes plutôt que de fusionner en masses grandes et denses.

Préservation de la porosité

L'objectif ultime de ce traitement est de maintenir une "microstructure lâche et poreuse".

En stabilisant tôt la distribution spatiale des précurseurs métalliques, le four empêche la migration des composants. Cela garantit que lorsque le matériau est finalement calciné, la structure résultante conserve la surface spécifique élevée requise pour une réactivité chimique efficace.

Comprendre les compromis

Sensibilité à la température

Bien que le four de séchage par soufflage soit efficace, la sélection de la bonne température est primordiale.

Régler la température trop haut (par exemple, approcher prématurément les températures de calcination) peut déclencher une évaporation rapide, rendant l'étape inutile. Pour les précurseurs Au/ZnO/In2O3, 80 °C est le point idéal établi pour équilibrer la vitesse de séchage et la protection structurelle.

Durée du processus vs. Débit

Ce processus de séchage doux est intrinsèquement plus lent que les méthodes à haute température.

Il nécessite une période prolongée pour éliminer complètement les solvants des pores du support. Se précipiter dans cette étape en augmentant la chaleur ou en raccourcissant le temps peut entraîner des humidités piégées, qui peuvent causer des défauts structurels ou des "éclats" lors de la calcination finale.

Faire le bon choix pour votre objectif

Pour maximiser l'efficacité de votre traitement précurseur, considérez les points suivants en fonction de vos objectifs spécifiques :

- Si votre objectif principal est la surface spécifique : Privilégiez un réglage de température plus bas (environ 80 °C) et une durée plus longue pour maximiser la préservation des pores et minimiser l'agglomération.

- Si votre objectif principal est l'uniformité des particules : Assurez-vous que la fonction de circulation par soufflage est activée pour éviter les gradients de séchage inégaux qui conduisent à des tailles de particules incohérentes.

Cette étape de séchage ne consiste pas seulement à éliminer l'eau ; c'est la fondation architecturale qui définit la porosité finale et l'efficacité de votre nanomatériau.

Tableau récapitulatif :

| Caractéristique | Fonction dans le traitement Au/ZnO/In2O3 | Impact sur le matériau final |

|---|---|---|

| Circulation par soufflage | Assure une distribution uniforme de la chaleur | Prévient les points chauds localisés et les tailles de particules incohérentes |

| Température contrôlée de 80°C | Évaporation lente de l'eau/éthanol | Minimise les forces capillaires et prévient l'effondrement structurel |

| Stabilisation du prétraitement | Élimine les solvants avant la calcination | Maintient une microstructure lâche et poreuse et une surface spécifique élevée |

| Déshydratation douce | Stabilise la distribution spatiale | Évite l'agglomération sévère et la fusion des nanoparticules |

Élevez votre recherche sur les matériaux avec la précision KINTEK

Maximisez l'efficacité catalytique de vos nanomatériaux en garantissant des conditions de prétraitement parfaites. Soutenu par une R&D et une fabrication expertes, KINTEK propose des fours de séchage par soufflage de laboratoire haute performance, des systèmes Muffle, Tube, Rotary et Vacuum — tous entièrement personnalisables pour répondre aux exigences précises de température et d'uniformité de votre recherche unique.

Prêt à prévenir l'agglomération des nanoparticules et à préserver la porosité de votre matériau ?

Contactez les experts KINTEK dès aujourd'hui pour trouver votre solution thermique idéale.

Guide Visuel

Références

- Yuhong Zhang, Hang Liu. Au/ZnO/In<sub>2</sub>O<sub>3</sub> nanoparticles for enhanced isopropanol gas sensing performance. DOI: 10.1039/d3ra07507a

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1200℃ Four à moufle pour laboratoire

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Comment l'utilisation d'un creuset en quartz de haute pureté affecte-t-elle les inclusions silicatées ? Maîtriser la simulation de fusion industrielle

- Quel type de moteur utilise la pompe à vide multifonctionnelle à eau circulante ? Découvrez ses avantages sans huile

- Pourquoi l'utilisation de groupes de pompage à vide poussé est-elle essentielle pour le prétraitement des chambres catalytiques photothermiques ?

- Quelles options de personnalisation sont disponibles pour les tubes en céramique d'alumine ? Adaptés aux applications à haute température et résistantes à la corrosion

- Comment un débitmètre massique (MFC) régule-t-il la morphologie des TCNF ? Obtenez une croissance précise des nanofibres de carbone

- Comment fonctionne une pompe à vide de laboratoire ? Comprendre le mécanisme du piston liquide

- Pourquoi un système de contrôle du débit de gaz porteur est-il nécessaire pour le traitement thermique des boues ? Assurer la précision et protéger l'équipement

- Quelle est la fonction de l'équipement d'agitation magnétique de chauffage de précision dans la préparation de céramiques BCZT ? Atteindre l'homogénéité