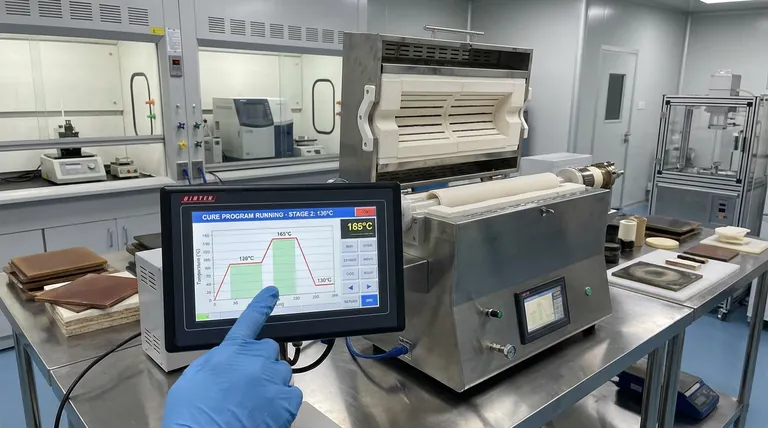

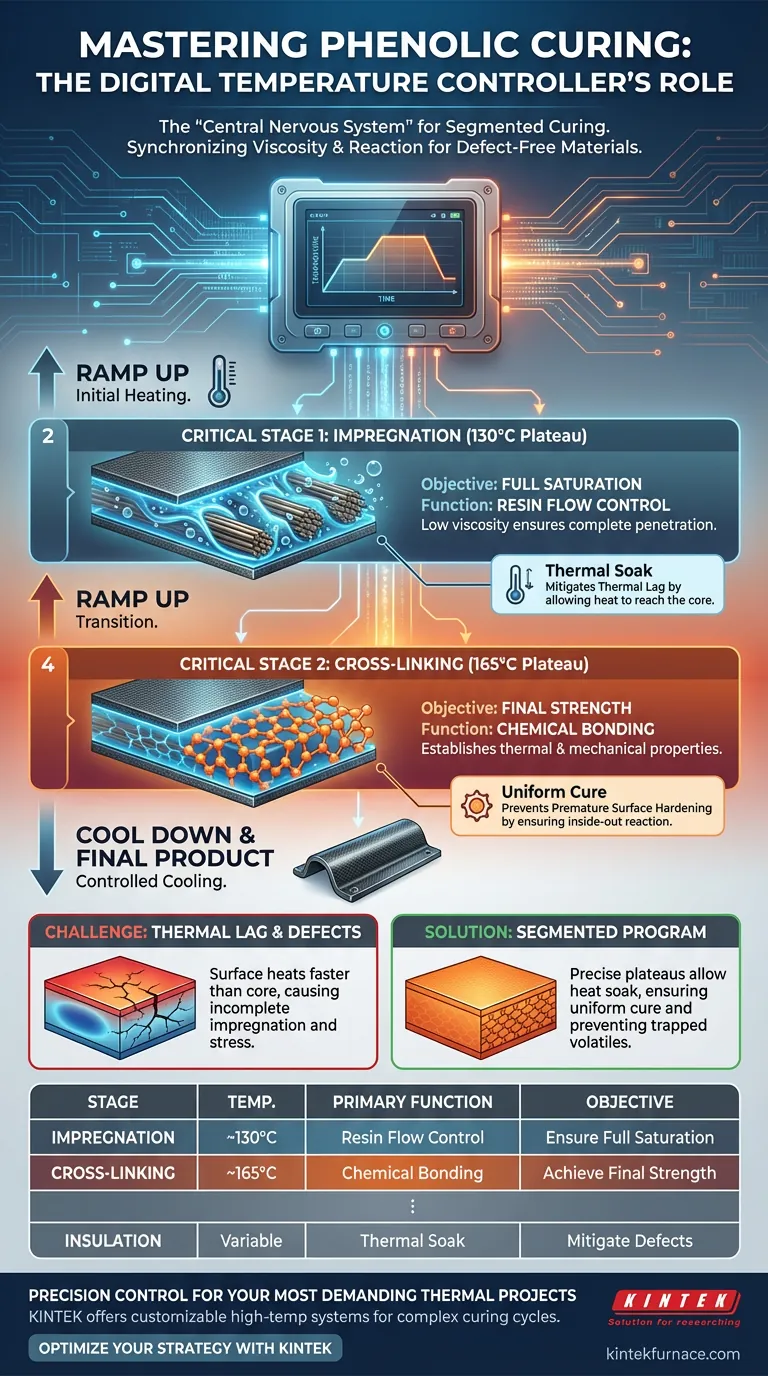

Un contrôleur de température numérique agit comme le système nerveux central pour le durcissement segmenté des matériaux de protection thermique phénoliques. Il exécute un programme de chauffage et d'isolation précis et multi-étapes, conçu pour synchroniser les changements de viscosité physique de la résine avec son taux de réaction chimique, assurant une structure finale sans défaut.

En imposant des paliers de température stricts à des points critiques tels que 130°C et 165°C, le contrôleur laisse suffisamment de temps pour le flux de résine avant que le durcissement final ne se produise. Cette régulation précise évite les défauts structurels causés par le décalage thermique, tels qu'une imprégnation incomplète ou un durcissement inégal.

Coordination de la viscosité et de la réaction chimique

Gestion des profils multi-étapes

Le contrôleur ne maintient pas simplement un point de consigne unique. Au lieu de cela, il gère un programme de chauffage multi-étapes dynamique.

Cela implique de faire monter la température et de la maintenir stable à des intervalles spécifiques (étapes d'isolation). Cette approche "segmentée" est essentielle pour les processus chimiques complexes.

Synchronisation du flux et du durcissement

La fonction principale du contrôleur est d'aligner l'évolution de la viscosité avec le taux de réaction chimique.

Si la température monte trop rapidement, la résine réagit et durcit avant de pouvoir s'écouler correctement. Le contrôleur régule la chaleur pour maintenir la résine fluide suffisamment longtemps pour pénétrer complètement le matériau.

Étapes de contrôle critiques dans le durcissement des phénoliques

L'étape d'imprégnation (130°C)

Selon les protocoles de traitement standard, le contrôleur doit réguler strictement la température autour de 130°C.

À ce stade, la priorité est le flux de résine et l'imprégnation. Le contrôleur maintient ce palier pour s'assurer que la viscosité de la résine est suffisamment faible pour saturer complètement les matériaux de renforcement.

L'étape de réticulation (165°C)

Une fois l'imprégnation réalisée, le contrôleur fait monter le système à un seuil plus élevé, généralement autour de 165°C.

Cette étape est dédiée à la réticulation complète. Le maintien de cette température garantit que les liaisons chimiques se forment complètement, établissant la résistance thermique et mécanique finale du matériau.

Atténuation du décalage thermique et des défauts

Lutte contre le décalage thermique

Dans les matériaux de protection thermique épais ou complexes, la température du cœur accuse souvent un retard par rapport à la température de surface.

Le contrôleur atténue ce décalage thermique en maintenant les températures stables. Cela permet à la chaleur de pénétrer jusqu'au centre du matériau avant que le programme ne passe à l'étape suivante.

Prévention du durcissement prématuré de la surface

Si le contrôleur ne parvient pas à gérer ces étapes, la surface du matériau peut durcir et se solidifier pendant que l'intérieur réagit encore.

Ce durcissement prématuré de la surface crée un joint qui peut piéger des substances volatiles ou empêcher le flux de résine interne. Le programme segmenté du contrôleur garantit que le matériau durcit uniformément de l'intérieur vers l'extérieur.

Optimisation de votre stratégie de durcissement

Pour garantir des résultats de haute performance, vous devez configurer votre contrôleur en fonction de la phase spécifique du durcissement :

- Si votre objectif principal est d'obtenir une saturation complète : Assurez-vous que le contrôleur maintient l'étape de 130°C suffisamment longtemps pour tenir compte du profil de viscosité spécifique de la résine.

- Si votre objectif principal est de maximiser la résistance mécanique : Vérifiez que l'étape de 165°C est maintenue jusqu'à ce qu'une réticulation complète soit confirmée sur toute l'épaisseur du matériau.

Le contrôle numérique précis transforme une réaction chimique volatile en un processus de fabrication prévisible et de haute qualité.

Tableau récapitulatif :

| Étape de durcissement | Palier de température | Fonction principale | Objectif |

|---|---|---|---|

| Imprégnation | ~130°C | Contrôle du flux de résine | Assurer une saturation complète et une faible viscosité |

| Réticulation | ~165°C | Liaison chimique | Atteindre la résistance thermique et mécanique finale |

| Isolation | Variable | Trempage thermique | Atténuer le décalage thermique et prévenir les défauts internes |

Contrôle de précision pour vos projets thermiques les plus exigeants

Ne laissez pas le décalage thermique ou le durcissement prématuré compromettre vos matériaux. KINTEK fournit l'expertise de pointe en R&D et en fabrication nécessaire pour maîtriser les cycles de durcissement complexes.

Soutenus par une technologie de pointe, nos systèmes Muffle, Tube, Rotary, Vacuum et CVD sont entièrement personnalisables pour répondre à vos exigences spécifiques de traitement des phénoliques. Que vous ayez besoin de synchroniser le flux de viscosité ou d'assurer une réticulation complète, les fours de laboratoire haute température KINTEK offrent le contrôle segmenté précis dont votre laboratoire a besoin.

Prêt à optimiser votre stratégie de durcissement ? Contactez KINTEK dès aujourd'hui pour une solution personnalisée !

Guide Visuel

Références

- Xiaodong He, Hualian Li. A Study on the Compaction Behavior and Parameter Sensitivity of Curing Phenolic Thermal Protection Material Strips. DOI: 10.3390/polym17081045

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Quelles conditions de fonctionnement doivent être évitées avec les éléments chauffants en MoSi2 ? Prévenir la défaillance prématurée et prolonger la durée de vie

- Quels sont les matériaux couramment utilisés pour les éléments chauffants des fours industriels ? Optimisez les performances de votre four

- Pourquoi les éléments chauffants en céramique sont-ils considérés comme polyvalents et fiables ? Découvrez leurs avantages clés pour vos applications

- Comment les éléments chauffants en MoSi2 résistent-ils à la déformation et à l'oxydation à hautes températures ? Découvrez leurs secrets d'auto-guérison

- Pourquoi les creusets en corindon sont-ils utilisés pour l'évaporation du magnésium ? Pour une pureté et une stabilité thermique inégalées

- Quelle est la formule chimique et la masse molaire du disiliciure de molybdène ? Découvrez sa puissance à haute température

- Quelles sont les applications industrielles courantes des réchauffeurs infrarouges en céramique ? Améliorez l'efficacité du séchage, du thermoformage et de la transformation des aliments

- Comment l'oxydation affecte-t-elle les éléments chauffants en graphite ? Le mécanisme de défaillance critique expliqué