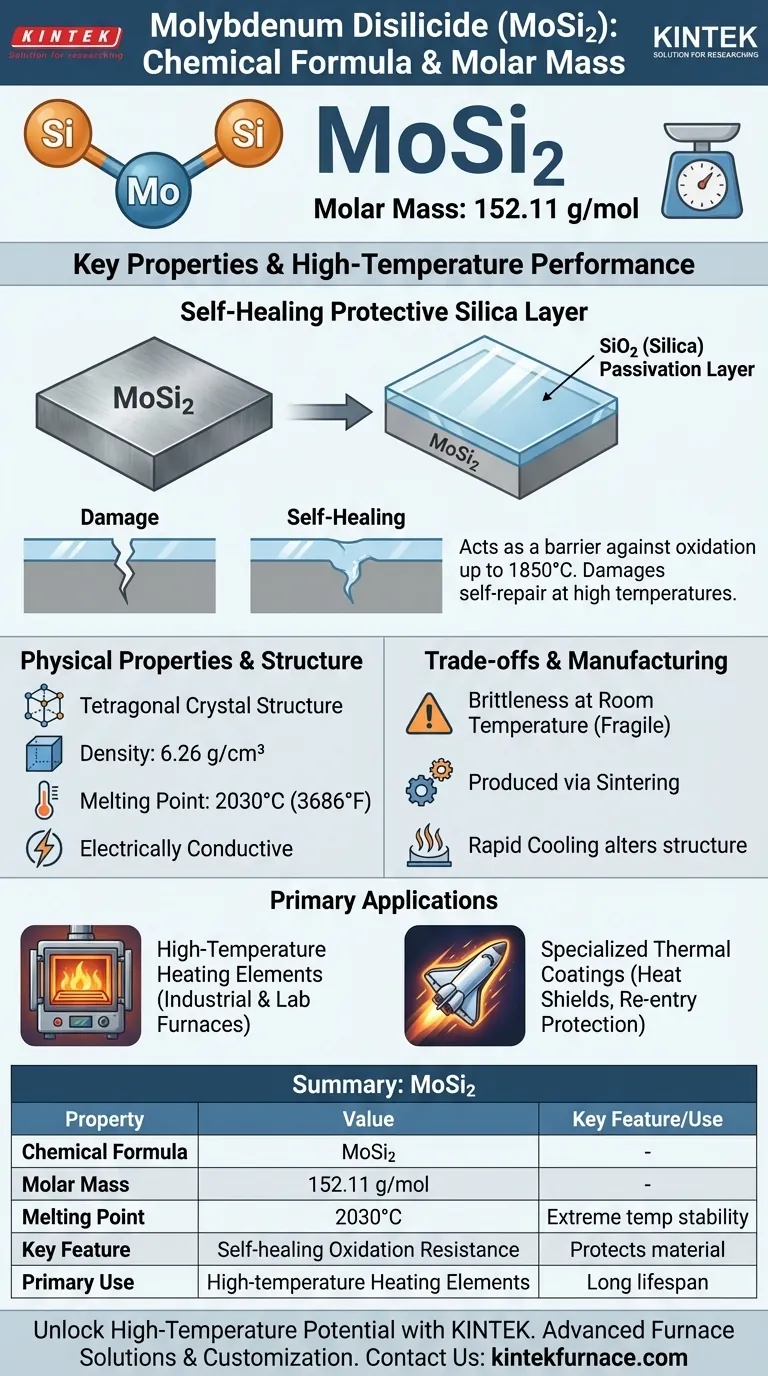

La formule chimique du disiliciure de molybdène est MoSi₂. Sa masse molaire correspondante est de 152,11 g/mol. Ce composé intermétallique est composé d'un atome de molybdène (Mo) pour deux atomes de silicium (Si), ce qui lui confère des propriétés uniques qui en font un matériau essentiel dans les applications à haute température.

Bien que sa formule chimique définisse sa composition, la véritable valeur du disiliciure de molybdène réside dans sa capacité à former une couche de surface protectrice et auto-cicatrisante à des températures extrêmes, ce qui en fait l'un des matériaux les plus durables pour les éléments chauffants électriques.

Qu'est-ce que le disiliciure de molybdène ?

Le disiliciure de molybdène n'est pas simplement un mélange ; c'est un composé intermétallique spécifique, souvent décrit comme un cermet (composite céramique-métal). Cette structure lui confère un mélange de propriétés métalliques et céramiques.

Composition chimique et structure

Le MoSi₂ est un solide gris d'aspect métallique. Il possède une structure cristalline tétragonale, ce qui est un facteur clé dans la détermination de ses caractéristiques physiques.

Propriétés physiques clés

Le matériau se définit par ses performances dans des conditions extrêmes. Il a une densité modérée de 6,26 g/cm³, un point de fusion très élevé de 2030°C (3686°F), et est électriquement conducteur, ce qui lui permet de fonctionner comme un élément chauffant résistif.

Le secret de ses performances à haute température

La principale raison pour laquelle le MoSi₂ est utilisé dans des environnements exigeants n'est pas seulement son point de fusion élevé, mais sa remarquable résistance à l'oxydation.

La couche de silice protectrice

Lorsqu'il est chauffé à des températures élevées dans une atmosphère riche en oxygène, le silicium du MoSi₂ réagit avec l'oxygène pour former une fine couche de passivation non poreuse de dioxyde de silicium pur (SiO₂), qui est essentiellement du verre.

Pourquoi cette "couche de passivation" est importante

Cette couche de SiO₂ agit comme une barrière robuste, protégeant le MoSi₂ sous-jacent d'une oxydation et d'une dégradation supplémentaires. Si la couche est endommagée, le matériau exposé formera simplement une nouvelle couche protectrice, ce qui la rend auto-cicatrisante. Cette propriété permet aux éléments en MoSi₂ de fonctionner de manière fiable à des températures allant jusqu'à 1850°C.

Comprendre les compromis

Aucun matériau n'est parfait. Les performances exceptionnelles du MoSi₂ à haute température s'accompagnent d'une limitation significative à des températures plus basses.

Fragilité à température ambiante

Comme de nombreuses céramiques, le disiliciure de molybdène est très cassant et fragile lorsqu'il est froid. Il doit être manipulé avec soin lors de l'installation et de la maintenance pour éviter les fractures. Sa ténacité n'augmente qu'à des températures élevées.

Considérations de fabrication

Les composants en MoSi₂ sont généralement produits par frittage, un processus de compactage et de formation d'une masse solide de matériau par la chaleur et la pression. D'autres méthodes comme la pulvérisation plasma peuvent être utilisées, mais un refroidissement rapide peut entraîner des formes cristallines différentes (comme le β-MoSi₂) qui peuvent altérer ses propriétés.

Applications principales dictées par ses propriétés

La combinaison unique de conductivité électrique et de résistance extrême à l'oxydation définit les utilisations principales du MoSi₂.

Éléments chauffants à haute température

C'est l'application la plus courante. Les éléments chauffants en MoSi₂ sont appréciés pour leur longue durée de vie, leur résistance électrique stable et leur capacité à supporter des cycles de chauffage et de refroidissement rapides sans dommage. Cela les rend idéaux pour les fours industriels et de laboratoire.

Revêtements thermiques spécialisés

En raison de sa haute émissivité (la capacité à rayonner de l'énergie thermique), le MoSi₂ est également utilisé comme revêtement pour les boucliers thermiques dans des applications très spécialisées, telles que la protection de composants lors de la rentrée atmosphérique.

Faire le bon choix pour votre application

Comprendre les propriétés fondamentales du disiliciure de molybdène vous permet de décider s'il s'agit du matériau approprié pour votre objectif spécifique.

- Si votre objectif principal est une stabilité à température extrême (au-dessus de 1600°C) dans une atmosphère oxydante : Les éléments chauffants en MoSi₂ sont le choix définitif grâce à leur couche protectrice auto-cicatrisante.

- Si votre objectif principal est la ténacité mécanique à basse température : Vous devez tenir compte de la fragilité inhérente du matériau par une conception de système et des protocoles de manipulation minutieux.

- Si votre projet nécessite des cycles thermiques rapides : La résistance stable et la durabilité du MoSi₂ en font un choix supérieur à de nombreux autres matériaux d'éléments chauffants.

En tirant parti de sa capacité unique à se protéger, vous pouvez obtenir des performances stables et fiables dans les environnements thermiques les plus exigeants.

Tableau récapitulatif :

| Propriété | Valeur |

|---|---|

| Formule chimique | MoSi₂ |

| Masse molaire | 152,11 g/mol |

| Point de fusion | 2030°C (3686°F) |

| Caractéristique clé | Résistance à l'oxydation auto-cicatrisante |

| Utilisation principale | Éléments chauffants à haute température |

Libérez le potentiel du disiliciure de molybdène dans votre laboratoire avec les solutions de fours à haute température avancées de KINTEK. Nos fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère contrôlée, ainsi que nos systèmes CVD/PECVD, soutenus par une personnalisation approfondie, garantissent des performances précises pour vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour améliorer vos applications à haute température !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quels sont les avantages d'utiliser de la poudre de carbure de silicium vert de haute pureté dans les éléments chauffants ? Amélioration de l'efficacité et de la durée de vie

- Quelle est la température maximale que les éléments chauffants en carbure de silicium peuvent supporter ? Facteurs clés de la longévité et de la performance

- Qu'est-ce qui rend les éléments chauffants en carbure de silicium résistants à la corrosion chimique ? Découvrez la couche d'oxyde protectrice

- Pourquoi le carbure de silicium résiste-t-il aux réactions chimiques dans les fours industriels ? Découvrez des solutions durables pour hautes températures

- Pourquoi les éléments chauffants en SiC sont-ils considérés comme respectueux de l'environnement ? Découvrez leur éco-efficacité et les aperçus sur leur durée de vie