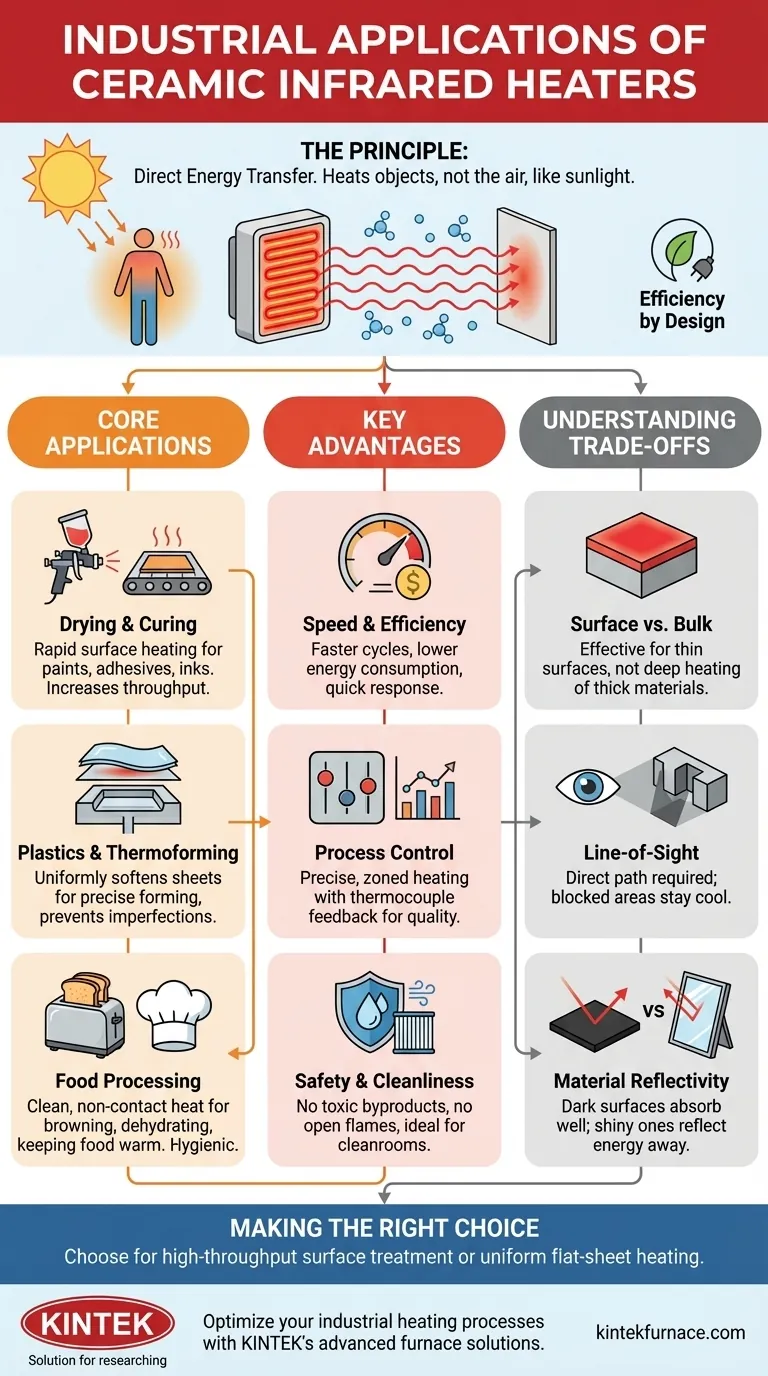

Dans les milieux industriels, les réchauffeurs infrarouges (IR) en céramique sont le plus souvent utilisés pour des processus tels que le séchage et le durcissement de peintures ou d'adhésifs, le thermoformage de feuilles de plastique et certaines applications de transformation des aliments. Ils sont appréciés pour leur capacité à délivrer une chaleur précise et sans contact de manière efficace à la surface d'un produit sans chauffer l'air ambiant, ce qui en fait une solution de chauffage propre et rapide.

La véritable valeur des réchauffeurs infrarouges en céramique ne réside pas seulement dans la chaleur qu'ils produisent, mais dans la manière dont ils la délivrent. Leur efficacité découle du transfert direct d'énergie rayonnante, qui chauffe les objets, et non l'air, ce qui entraîne des gains significatifs en vitesse et en contrôle des processus pour les applications axées sur la surface.

Le principe : pourquoi l'infrarouge est différent

Transfert direct d'énergie

Contrairement aux fours à convection qui chauffent l'air pour réchauffer un produit, les réchauffeurs infrarouges émettent des ondes électromagnétiques. Ces ondes traversent l'air sans entrave et sont absorbées directement par le matériau cible, se convertissant en chaleur.

Pensez au soleil qui réchauffe la terre par une journée fraîche. L'air peut être vif, mais la lumière directe du soleil est chaude sur votre peau parce que vous absorbez l'énergie rayonnante.

Efficacité par conception

Étant donné que les réchauffeurs IR chauffent directement le produit, très peu d'énergie est gaspillée à réchauffer de grands volumes d'air ou toute la structure du four. Cela les rend exceptionnellement économes en énergie pour le bon type de travail.

Applications industrielles principales en détail

Processus de séchage et de durcissement

C'est l'une des utilisations les plus courantes des réchauffeurs IR en céramique. Ils sont idéaux pour éliminer l'humidité ou les solvants des fines couches de surface, comme dans les tunnels de séchage de peinture, le durcissement d'adhésifs ou le séchage d'encres imprimées sur papier et textiles.

Le chauffage rapide de la surface accélère le processus d'évaporation de manière significativement plus rapide que l'air chaud seul, augmentant le débit sur une ligne de production.

Plastiques et thermoformage

Les réchauffeurs IR en céramique sont une pierre angulaire de l'industrie des plastiques, en particulier dans le thermoformage. De grands ensembles de réchauffeurs sont utilisés pour ramollir uniformément les feuilles de plastique jusqu'à ce qu'elles soient malléables.

Une fois que la feuille atteint la bonne température, elle est étirée sur un moule à l'aide d'un vide. La capacité à créer des zones de chaleur contrôlées avec précision avec plusieurs réchauffeurs garantit que le plastique chauffe uniformément, évitant les points faibles ou les imperfections dans le produit final.

Transformation des aliments

La nature propre et sans contact de la chaleur IR est très bénéfique dans la production alimentaire. Les applications comprennent le brunissement des produits de boulangerie, la déshydratation des fruits et légumes, la fonte des garnitures de fromage ou le maintien au chaud des aliments dans les lignes de service commerciales.

Comme il n'y a pas d'air forcé, cette méthode de chauffage ne soulève pas de poussière ou de contaminants, préservant l'intégrité hygiénique du produit alimentaire.

Comprendre les avantages clés

Efficacité et rapidité

Le principe de chauffage direct signifie que les réchauffeurs IR en céramique ont une réponse de chauffage et de refroidissement très rapide. Cela se traduit directement par des cycles de production plus courts et une consommation d'énergie plus faible par rapport aux systèmes de convection traditionnels.

Contrôle des processus et qualité

Les réchauffeurs en céramique peuvent être configurés en grands réseaux zonés. En les intégrant avec des thermocouples pour le retour de température, les opérateurs peuvent obtenir un contrôle incroyablement précis sur le processus de chauffage.

Ce niveau de contrôle est essentiel pour garantir la qualité et la répétabilité des produits, en particulier lors du travail avec des matériaux sensibles à la température.

Sécurité et propreté

Ces réchauffeurs ne produisent pas de sous-produits toxiques et n'ont pas de flammes nues. Comme ils n'utilisent ni ventilateurs ni souffleries, ils sont idéaux pour les environnements de salle blanche ou les processus où les particules en suspension dans l'air pourraient causer des défauts, comme dans les applications de revêtement de haute qualité.

Comprendre les compromis

Chauffage de surface vs. chauffage en vrac

Le rayonnement infrarouge est principalement un phénomène de surface. Il est excellent pour chauffer des matériaux minces ou la surface d'un objet, mais il n'est pas efficace pour chauffer tout le volume d'un produit épais ou non conducteur.

Exigence de ligne de visée

Pour qu'un objet soit chauffé, il doit avoir une ligne de visée directe et dégagée vers le réchauffeur. Toute ombre ou zone bloquée restera froide. Cela fait de l'IR un mauvais choix pour chauffer des pièces complexes en trois dimensions avec de nombreuses caractéristiques internes.

Couleur et réflectivité du matériau

L'efficacité d'un réchauffeur IR dépend de la capacité du matériau cible à absorber l'énergie infrarouge. Les surfaces sombres et mates absorbent très bien la chaleur, tandis que les surfaces de couleur claire ou brillantes et réfléchissantes (comme l'aluminium poli) réfléchiront la majeure partie de l'énergie, ce qui les rend difficiles à chauffer avec l'IR seul.

Faire le bon choix pour votre processus

Décider de la bonne technologie de chauffage nécessite de faire correspondre ses atouts à votre objectif spécifique.

- Si votre objectif principal est le traitement de surface à haut débit (comme le séchage de peinture ou le durcissement d'adhésif) : Les réchauffeurs IR en céramique sont un excellent choix en raison de leur rapidité et de leur efficacité.

- Si votre objectif principal est de chauffer uniformément une grande feuille plate (comme dans le thermoformage) : La capacité à créer des réseaux zonés fait de l'IR céramique une norme industrielle pour cette tâche.

- Si votre objectif principal est de chauffer un matériau en vrac ou une pièce 3D complexe : Un four à convection ou une autre méthode de chauffage peut être une solution plus appropriée en raison des limitations de ligne de visée de l'IR.

En fin de compte, comprendre le fonctionnement des réchauffeurs infrarouges en céramique est la clé pour les déployer efficacement pour des processus industriels plus rapides, plus propres et plus efficaces.

Tableau récapitulatif :

| Application | Avantages clés |

|---|---|

| Séchage et durcissement | Chauffage rapide de surface, haut débit, économe en énergie |

| Plastiques et thermoformage | Chauffage uniforme, contrôle précis, prévient les imperfections |

| Transformation des aliments | Chaleur propre, sans contact, hygiénique, sans contaminants |

| Avantages généraux | Chauffage/refroidissement rapide, pas de sous-produits toxiques, idéal pour les salles blanches |

Prêt à optimiser vos processus de chauffage industriels ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions avancées de fours à haute température adaptées à vos besoins. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, des fours sous vide et sous atmosphère, et des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie. Que vous soyez dans le séchage, le thermoformage ou la transformation des aliments, nous pouvons concevoir une solution pour répondre précisément à vos exigences expérimentales et de production uniques. Contactez-nous dès aujourd'hui pour discuter de la façon dont notre expertise peut améliorer votre efficacité et votre qualité !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 2200 ℃ Four de traitement thermique sous vide en graphite

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Qu'est-ce qui rend les éléments chauffants en carbure de silicium résistants à la corrosion chimique ? Découvrez la couche d'oxyde protectrice

- Pourquoi les éléments chauffants au carbure de silicium (SiC) résistent-ils à la corrosion chimique ? Découvrez le mécanisme d'autoprotection

- Quelle est la température maximale que les éléments chauffants en carbure de silicium peuvent supporter ? Facteurs clés de la longévité et de la performance

- Pourquoi les éléments chauffants en SiC sont-ils considérés comme respectueux de l'environnement ? Découvrez leur éco-efficacité et les aperçus sur leur durée de vie

- Qu'est-ce qui rend les éléments chauffants au SiC supérieurs pour les applications à haute température ? Libérez l'efficacité et la durabilité