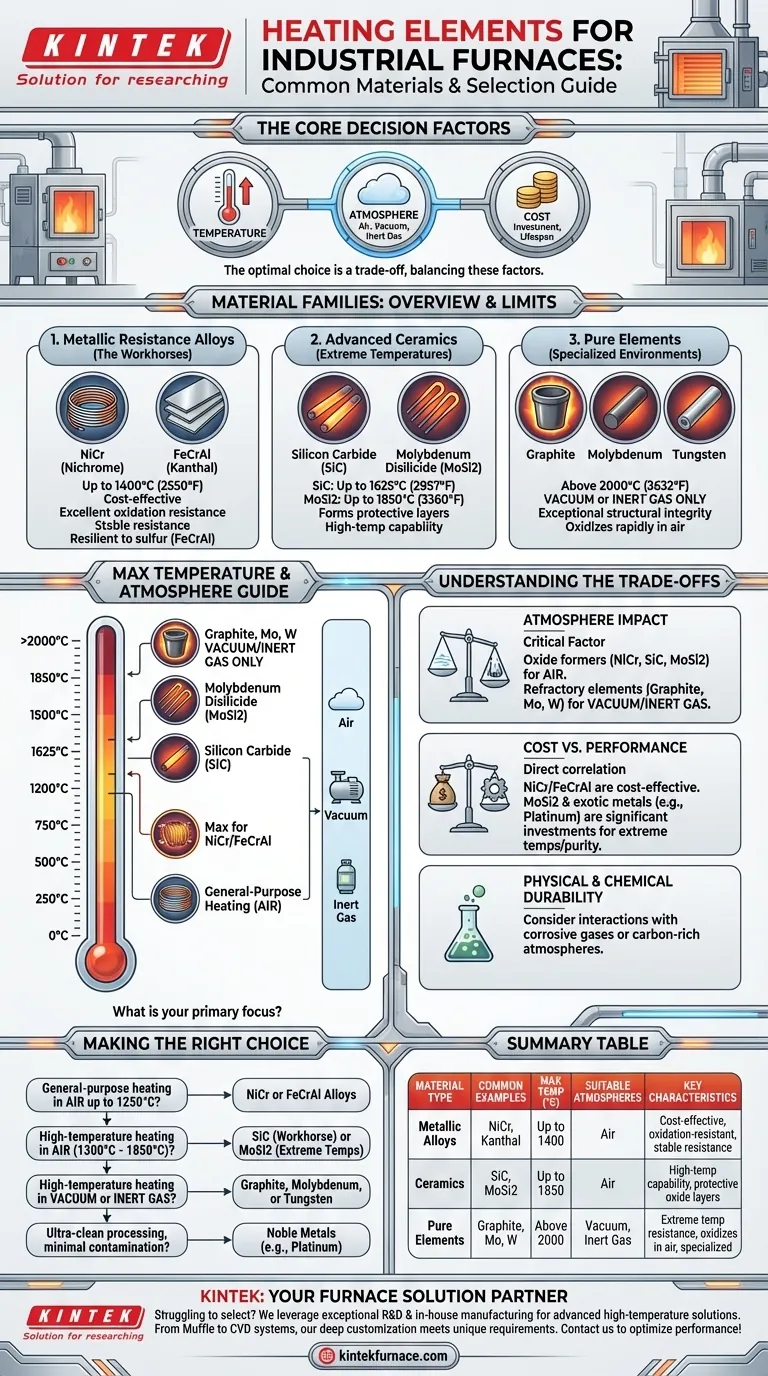

Essentiellement, le choix du matériau d'un élément chauffant pour un four industriel est un choix d'ingénierie précis, dicté par trois facteurs : la température, l'atmosphère et le coût. Les matériaux les plus courants se répartissent en trois familles distinctes : les alliages de résistance métalliques comme le Nichrome (NiCr) et le Kanthal (FeCrAl), les céramiques avancées comme le carbure de silicium (SiC) et le disiliciure de molybdène (MoSi2), et les éléments purs comme le graphite, le molybdène et le tungstène pour les environnements spécialisés.

Le "meilleur" matériau n'existe pas. Au lieu de cela, le choix optimal est toujours un compromis, équilibrant la température de fonctionnement requise et l'atmosphère du four avec le coût, la durée de vie et la stabilité chimique du matériau.

Les Fondations : Alliages de Résistance Métalliques

Ces alliages sont les bêtes de somme pour une vaste gamme d'applications de chauffage industriel, en particulier dans les fours fonctionnant dans des atmosphères d'air normales jusqu'à environ 1400°C (2550°F).

Alliages Nickel-Chrome (NiCr)

Souvent connu sous le nom commercial de Nichrome, cet alliage (généralement 80 % de nickel, 20 % de chrome) est sans doute le matériau d'élément chauffant le plus courant.

Sa popularité découle d'une superbe combinaison de propriétés : un point de fusion élevé, une excellente résistance à l'oxydation à haute température et une résistance électrique relativement stable à mesure qu'il chauffe.

Alliages Fer-Chrome-Aluminium (FeCrAl)

Communément vendu sous le nom de Kanthal, cette famille d'alliages joue un rôle similaire au NiCr mais peut souvent atteindre des températures de fonctionnement légèrement plus élevées.

Les alliages FeCrAl forment une couche d'oxyde d'aluminium très stable et protectrice. Cela les rend particulièrement résistants dans les atmosphères contenant du soufre où les éléments à base de nickel pourraient avoir des difficultés. Cependant, ils peuvent devenir plus cassants avec l'âge par rapport au NiCr.

Pour les Températures Extrêmes : Éléments Non Métalliques

Lorsque les températures de processus doivent dépasser les limites des alliages métalliques, les ingénieurs se tournent vers des matériaux céramiques ou à base de carbone robustes.

Carbure de Silicium (SiC)

Le carbure de silicium est un matériau céramique très polyvalent utilisé pour les éléments dans les fours fonctionnant jusqu'à 1625°C (2957°F).

Les éléments en SiC sont autoportants, mécaniquement résistants et peuvent être utilisés dans diverses atmosphères de four, offrant un excellent équilibre entre performance et coût pour les applications à haute température.

Disiliciure de Molybdène (MoSi2)

Pour les températures les plus élevées dans l'air, le disiliciure de molybdène est le premier choix, capable de fonctionner de manière fiable jusqu'à 1850°C (3360°F).

Lorsqu'il est chauffé, le MoSi2 forme une couche protectrice vitreuse de silice à sa surface qui empêche une oxydation supplémentaire, lui permettant de survivre à une chaleur extrême.

Graphite

Le graphite est le matériau de prédilection pour de nombreux processus à très haute température, mais avec une mise en garde essentielle : il doit être utilisé sous vide ou dans une atmosphère de gaz inerte.

En l'absence d'oxygène, le graphite possède une intégrité structurelle exceptionnelle à des températures bien supérieures à 2000°C (3632°F). S'il est exposé à l'air à ces températures, il s'oxydera rapidement et tombera en panne.

Comprendre les Compromis

Le choix d'un élément chauffant ne se limite jamais à une seule spécification. Vous devez considérer comment le matériau interagit avec l'ensemble de son environnement opérationnel.

L'Impact de l'Atmosphère

C'est le facteur le plus critique après la température. Des matériaux comme le NiCr, le FeCrAl, le SiC et le MoSi2 sont conçus pour former des couches d'oxyde protectrices, ce qui les rend parfaits pour une utilisation dans l'air.

Inversement, des matériaux comme le graphite, le molybdène et le tungstène sont connus sous le nom d'éléments réfractaires. Ils ont des points de fusion extrêmement élevés mais s'oxyderont et tomberont en panne de manière catastrophique dans l'air à haute température. Ils sont exclusivement réservés aux fours sous vide ou à gaz inerte.

Coût vs. Performance

Il existe une corrélation directe entre la capacité de température et le coût. Les alliages NiCr et FeCrAl sont des solutions rentables pour les plages de traitement thermique les plus courantes.

Des matériaux comme le MoSi2 et les métaux exotiques comme le platine (utilisé dans les fours de laboratoire spécialisés pour sa pureté et sa stabilité) représentent un investissement important, justifié uniquement lorsque des températures extrêmes ou la pureté du processus sont non négociables.

Durabilité Physique et Chimique

Considérez la nature chimique de votre processus. Les éléments seront-ils exposés à des gaz corrosifs, à des atmosphères riches en carbone (cémentation), ou à tout ce qui pourrait réagir avec l'élément lui-même ? Un matériau qui prospère dans un environnement peut se dégrader rapidement dans un autre.

Faire le Bon Choix pour Votre Objectif

Après avoir défini votre température maximale et l'atmosphère du four, votre choix devient clair.

- Si votre objectif principal est le chauffage général dans l'air jusqu'à 1250°C : Les alliages NiCr ou FeCrAl offrent le meilleur équilibre entre coût et performance.

- Si votre objectif principal est le chauffage à haute température dans l'air (1300°C - 1850°C) : Le SiC est la bête de somme, tandis que le MoSi2 est la solution pour les températures les plus extrêmes.

- Si votre objectif principal est le chauffage à haute température sous vide ou gaz inerte : Le graphite, le molybdène ou le tungstène sont vos seules options viables.

- Si votre objectif principal est un traitement ultra-propre avec une contamination minimale : Les métaux nobles comme le platine sont utilisés malgré leur coût élevé.

En fin de compte, l'adéquation du matériau de l'élément chauffant à sa tâche opérationnelle spécifique est la décision la plus importante dans la conception d'un four.

Tableau Récapitulatif :

| Type de Matériau | Exemples Courants | Température Max (°C) | Atmosphères Adaptées | Caractéristiques Clés |

|---|---|---|---|---|

| Alliages Métalliques | Nichrome (NiCr), Kanthal (FeCrAl) | Jusqu'à 1400 | Air | Rentable, résistant à l'oxydation, résistance électrique stable |

| Céramiques | Carbure de Silicium (SiC), Disiliciure de Molybdène (MoSi2) | Jusqu'à 1850 | Air | Capacité à haute température, autoportant, couches d'oxyde protectrices |

| Éléments Purs | Graphite, Molybdène, Tungstène | Au-dessus de 2000 | Vide ou gaz inerte | Résistance aux températures extrêmes, s'oxyde dans l'air, utilisation spécialisée |

Vous avez du mal à choisir le bon élément chauffant pour votre four industriel ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours à haute température avancées adaptées à vos besoins. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, des fours sous vide et à atmosphère, et des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques. Que vous soyez confronté à des températures extrêmes, des atmosphères spécifiques ou des contraintes de coût, nos experts peuvent vous aider à optimiser les performances et la durabilité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer l'efficacité et les résultats de votre laboratoire !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Pourquoi le carbure de silicium résiste-t-il aux réactions chimiques dans les fours industriels ? Découvrez des solutions durables pour hautes températures

- Quelle est la température maximale que les éléments chauffants en carbure de silicium peuvent supporter ? Facteurs clés de la longévité et de la performance

- Quelles sont les propriétés et les applications du carbure de silicium (SiC) ? Libérez la performance à haute température

- Pourquoi les éléments chauffants en carbure de silicium sont-ils essentiels dans les industries à haute température ? Débloquez des solutions thermiques extrêmes et fiables

- Quels sont les avantages d'utiliser de la poudre de carbure de silicium vert de haute pureté dans les éléments chauffants ? Amélioration de l'efficacité et de la durée de vie