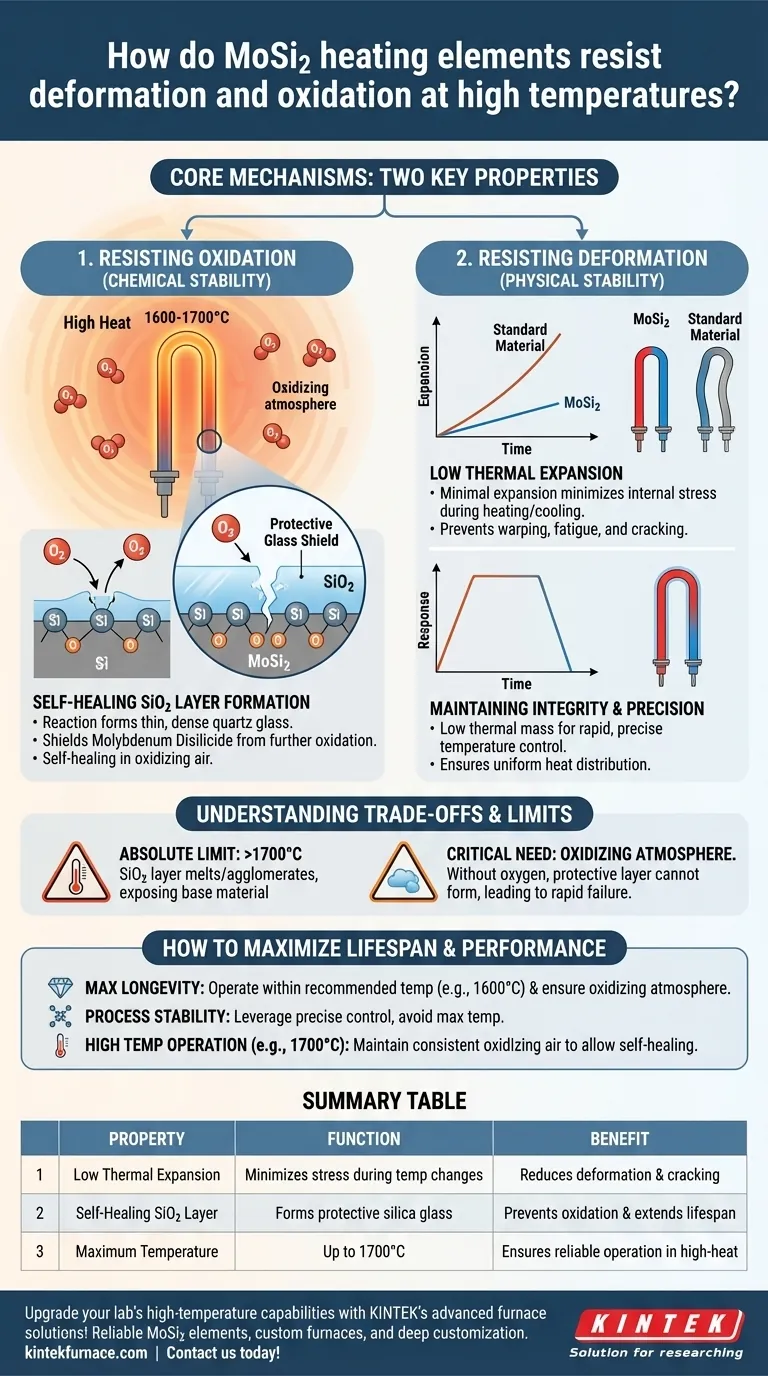

À la base, les éléments chauffants en disiliciure de molybdène (MoSi2) résistent à la défaillance à haute température grâce à une combinaison de deux propriétés clés. Leur faible coefficient de dilatation thermique minimise les contraintes physiques et la déformation lors des changements de température, tandis que la formation d'une couche protectrice auto-réparatrice, semblable à du verre, sur leur surface les empêche chimiquement de brûler dans les atmosphères oxydantes.

La caractéristique déterminante du MoSi2 n'est pas seulement sa résistance à la chaleur, mais sa capacité à créer sa propre protection. À hautes températures, l'élément subit une réaction chimique avec l'oxygène pour former une fine couche durable de verre de silice (SiO2), qui le protège d'une oxydation supplémentaire.

Le mécanisme principal : la résistance à l'oxydation par auto-guérison

La propriété la plus critique d'un élément en MoSi2 est sa capacité à se protéger dans l'environnement même où il fonctionne. Ce processus est dynamique et c'est ce qui confère au matériau sa durée de vie exceptionnelle à des températures extrêmes.

La formation de la couche de SiO2

Lorsqu'un élément en MoSi2 est chauffé dans une atmosphère contenant de l'oxygène, le silicium (Si) à la surface réagit avec l'oxygène. Cette réaction forme une couche protectrice mince, non poreuse et dense de verre de quartz, également connu sous le nom de silice (SiO2).

Ce processus n'est pas un événement unique. La couche est auto-formante et se régénérera si elle est endommagée, à condition que l'élément continue de fonctionner dans un environnement oxydant.

Comment cette couche protège l'élément

La couche de SiO2 agit comme une barrière physique. Elle scelle efficacement le matériau sous-jacent en disiliciure de molybdène de l'atmosphère environnante, empêchant l'oxygène de l'atteindre et de provoquer une oxydation destructive supplémentaire.

Cette "peau" protectrice est ce qui permet à l'élément de fonctionner pendant des milliers d'heures à des températures qui détruiraient rapidement de nombreux autres métaux.

Résistance à la déformation physique

Au-delà de la stabilité chimique, les éléments en MoSi2 sont conçus pour résister aux contraintes physiques du travail à haute température.

Le rôle de la faible dilatation thermique

Le MoSi2 a un très faible coefficient de dilatation thermique. Cela signifie que lorsqu'il chauffe de la température ambiante à sa température de fonctionnement de 1600-1700°C, il se dilate très peu.

Cette propriété est cruciale car elle minimise les contraintes internes. Les matériaux qui se dilatent et se contractent de manière significative sont sujets à la déformation, à la fatigue et à la fissuration au cours de cycles répétés de chauffage et de refroidissement. La stabilité du MoSi2 empêche cela.

Maintien de l'intégrité structurelle et de la précision

La faible dilatation thermique garantit que l'élément conserve sa forme et sa position dans un four. Ceci est vital pour une distribution uniforme de la chaleur et un contrôle fiable de la température.

De plus, la faible masse thermique de ces éléments permet un chauffage et un refroidissement rapides avec un risque minimal de choc thermique, permettant un contrôle précis de la température avec moins de dépassement et de sous-dépassement.

Comprendre les compromis et les limites opérationnelles

Bien qu'incroyablement robustes, les éléments en MoSi2 ne sont pas invincibles. Leur mécanisme de protection a des exigences et des limitations spécifiques que vous devez comprendre pour un fonctionnement réussi.

La limite de température absolue

La couche protectrice de SiO2 est une forme de verre, et elle a un point de fusion. Au-dessus de 1700°C (3092°F), cette couche commence à ramollir, à fondre et à s'agglomérer en gouttelettes en raison de la tension superficielle.

Lorsque cela se produit, la couche perd sa qualité protectrice continue, exposant le matériau de base à l'oxydation. Cela définit la limite opérationnelle supérieure pour ces éléments, comme on le voit dans des modèles comme le BR1800, qui a une température de travail maximale de 1700°C.

Le besoin critique d'une atmosphère oxydante

Le mécanisme d'auto-guérison dépend entièrement de la présence d'oxygène. L'utilisation d'éléments en MoSi2 dans une atmosphère réductrice, inerte ou sous vide à hautes températures est très préjudiciable.

Sans oxygène, la couche protectrice de SiO2 ne peut pas se former ou se régénérer. Toute couche existante peut être éliminée, entraînant une dégradation rapide et une défaillance de l'élément.

Comment maximiser la durée de vie et les performances de l'élément

Votre stratégie opérationnelle doit être basée sur une compréhension claire des propriétés du matériau.

- Si votre objectif principal est une longévité maximale : Faites fonctionner les éléments dans leur température de travail recommandée (par exemple, 1600°C pour un modèle BR1700) et assurez-vous toujours qu'une atmosphère oxydante est présente pendant les fonctionnements à haute température.

- Si votre objectif principal est la stabilité du processus : Tirez parti de la faible masse thermique et de la dilatation pour un contrôle précis de la température, mais évitez de pousser les éléments à leur température maximale absolue pour maintenir une marge de sécurité.

- Si vous devez fonctionner près de la température maximale (par exemple, 1700°C) : Sachez que vous êtes près du point de fusion du SiO2. Une atmosphère oxydante constante est non négociable pour permettre une auto-guérison rapide si la couche protectrice est compromise.

En comprenant que la force du MoSi2 réside dans son bouclier dynamique et auto-réparateur, vous pouvez créer les conditions idéales pour des performances durables et fiables.

Tableau récapitulatif :

| Propriété | Fonction | Avantage |

|---|---|---|

| Faible dilatation thermique | Minimise les contraintes lors des changements de température | Réduit la déformation et la fissuration |

| Couche de SiO2 auto-réparatrice | Forme du verre de silice protecteur dans les atmosphères oxydantes | Prévient l'oxydation et prolonge la durée de vie |

| Température maximale | Jusqu'à 1700°C | Assure un fonctionnement fiable dans les environnements à haute température |

Améliorez les capacités haute température de votre laboratoire avec les solutions de four avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des éléments chauffants MoSi2 fiables et des fours haute température personnalisés, y compris des fours à moufle, à tube, rotatifs, sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit des solutions précises pour vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour améliorer les performances et la longévité de vos processus à haute température !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle de laboratoire avec levage par le bas

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

Les gens demandent aussi

- Quelles sont les propriétés et les applications du carbure de silicium (SiC) ? Libérez la performance à haute température

- Pourquoi le carbure de silicium résiste-t-il aux réactions chimiques dans les fours industriels ? Découvrez des solutions durables pour hautes températures

- Quelle est la température maximale que les éléments chauffants en carbure de silicium peuvent supporter ? Facteurs clés de la longévité et de la performance

- Qu'est-ce qui rend les éléments chauffants en carbure de silicium résistants à la corrosion chimique ? Découvrez la couche d'oxyde protectrice

- Qu'est-ce qui rend les éléments chauffants au SiC supérieurs pour les applications à haute température ? Libérez l'efficacité et la durabilité