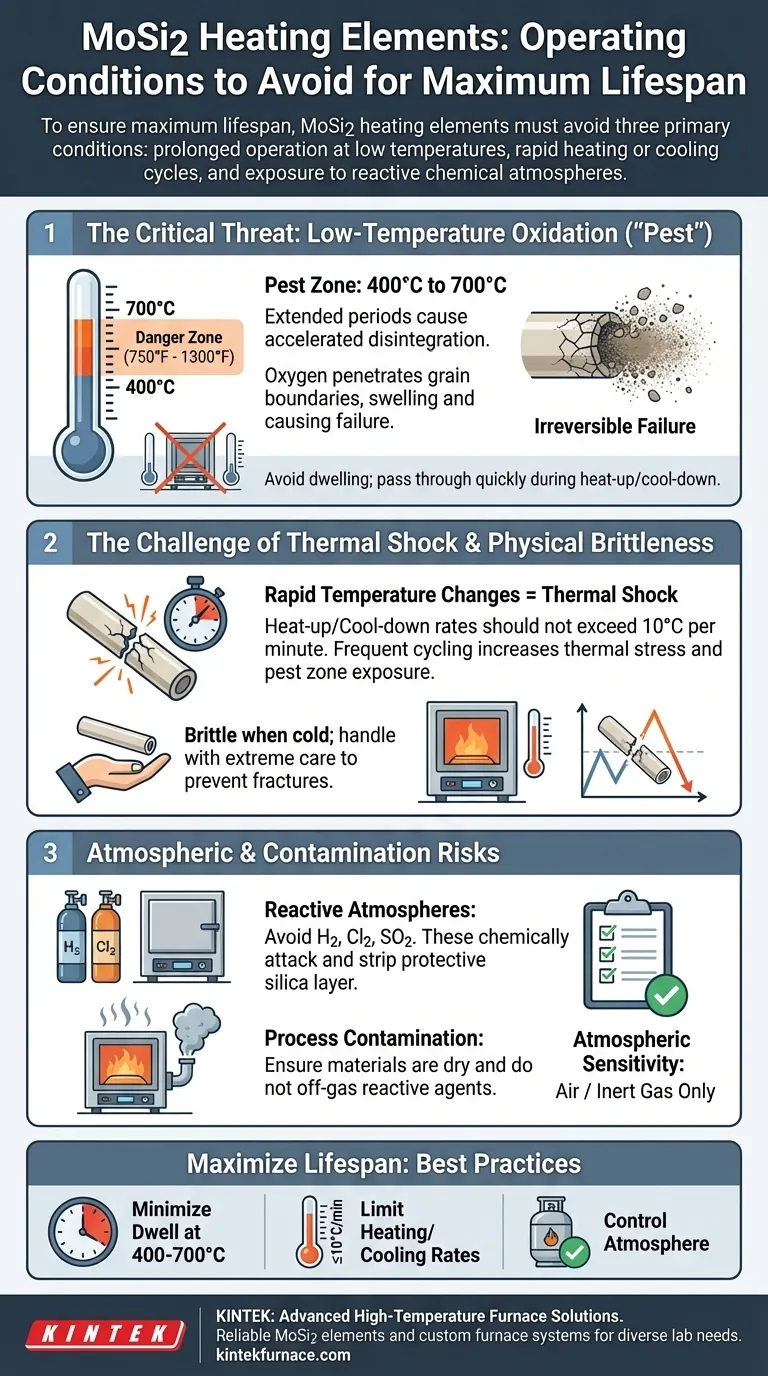

Pour assurer une durée de vie maximale, les éléments chauffants en MoSi2 doivent éviter trois conditions principales : un fonctionnement prolongé à basse température (400-700°C), des cycles de chauffage ou de refroidissement rapides, et l'exposition à des atmosphères chimiques réactives. Ces conditions exploitent les faiblesses inhérentes du matériau, entraînant une dégradation accélérée et une défaillance prématurée.

Le disiliciure de molybdène (MoSi2) est un matériau spécialisé conçu pour un fonctionnement stable et continu à des températures très élevées. Ses principaux modes de défaillance ne proviennent pas d'une surutilisation à sa cote maximale, mais d'un fonctionnement inapproprié en dehors de cette plage idéale, en particulier à des températures plus basses et lors de cycles thermiques.

La Menace Critique : Oxydation à Basse Température ("Pest")

La condition la plus mal comprise et la plus dommageable pour les éléments en MoSi2 est de fonctionner pendant des périodes prolongées dans une plage de basse température spécifique. Ce phénomène est communément appelé « pesting » ou « oxydation par pestilence ».

Définition de la Zone de « Pest » : 400°C à 700°C

Bien que ces éléments excellent à des températures supérieures à 1500°C, ils sont très vulnérables lorsqu'ils sont maintenus dans la plage approximative de 400°C à 700°C (750°F à 1300°F).

Passer à travers cette plage pendant le chauffage ou le refroidissement est normal, mais y séjourner pendant des heures ou des jours est destructeur.

Pourquoi cela se produit : Désintégration Accélérée

À des températures très élevées, le MoSi2 forme une couche stable et protectrice de verre de quartz (SiO2) qui empêche toute oxydation ultérieure.

Dans la zone de « pest », cependant, le taux d'oxydation est plus rapide que le taux auquel cette couche protectrice peut se former. L'oxygène pénètre les joints de grains du matériau, provoquant son gonflement et sa désintégration en une poudre de MoO3 et de silice.

L'Impact : Défaillance Irréversible de l'Élément

Ce processus détruit physiquement l'élément de l'intérieur, le faisant s'amincir, devenir cassant et finalement céder. Ce type de dommage est irréversible et est une cause fréquente de défaillance prématurée dans les fours qui sont fréquemment laissés au ralenti à basse température.

Le Défi du Choc Thermique et de la Fragilité Physique

Le MoSi2 est un matériau céramique, et il se comporte comme tel. Il possède une excellente résistance à haute température mais est très fragile dans de mauvaises conditions.

Fragilité à Température Ambiante

Lorsqu'ils sont froids, les éléments en MoSi2 sont extrêmement fragiles et doivent être manipulés avec beaucoup de soin. Les faire tomber, les heurter ou les monter incorrectement peut facilement provoquer des fractures entraînant une défaillance immédiate lors du chauffage.

Gestion des Taux de Chauffage et de Refroidissement

Les changements rapides de température créent une contrainte interne immense dans le matériau céramique. Un chauffage ou un refroidissement soudain peut provoquer la fissuration de l'élément.

Par bonne pratique, les taux de chauffage et de refroidissement ne doivent pas dépasser 10°C par minute pour éviter le choc thermique.

Le Problème des Cycles Fréquents

Allumer et éteindre fréquemment un four est préjudiciable pour deux raisons. Premièrement, cela soumet les éléments à des contraintes thermiques répétées. Deuxièmement, cela oblige les éléments à traverser la dangereuse zone de « pest » à chaque cycle, accumulant des dommages au fil du temps.

Comprendre les Compromis et les Risques de Contamination

Bien que très performants, les éléments en MoSi2 ne sont pas universellement applicables. Leurs performances dépendent fortement d'un environnement propre et contrôlé.

Sensibilité Atmosphérique

Les éléments en MoSi2 sont conçus pour fonctionner dans des atmosphères d'air ou de gaz inertes. La présence de certains gaz réactifs attaquera chimiquement l'élément et le détruira.

Les gaz à éviter comprennent l'hydrogène (H2), le chlore (Cl2) et les composés soufrés (SO2). Ces substances réagissent avec le matériau et éliminent sa couche de silice protectrice.

Contamination du Processus

Les produits chimiques introduits dans le four peuvent également endommager les éléments. Les techniciens doivent s'assurer que tous les matériaux, peintures ou liants utilisés sur les produits (comme la zircone colorée) sont complètement secs et ne dégageront pas d'agents réactifs lors du chauffage.

Complexité du Contrôle de Puissance

La résistance électrique du MoSi2 varie considérablement avec la température. Cela nécessite des systèmes de contrôle de puissance sophistiqués, utilisant généralement un transformateur abaisseur de tension et des SCR (Redresseurs à Commutation de Silicium), pour gérer le courant d'appel initial élevé lorsque les éléments sont froids. Cela ajoute des coûts et de la complexité par rapport aux éléments chauffants plus simples.

Comment Maximiser la Durée de Vie des Éléments

Votre stratégie opérationnelle doit être dictée par la nature inhérente du matériau. En respectant ses limites, vous pouvez exploiter ses performances exceptionnelles à haute température et sa longévité.

- Si votre objectif principal est la stabilité du processus : Faites fonctionner le four en continu à sa température cible élevée, en évitant les arrêts fréquents dans la mesure du possible.

- Si votre processus implique une utilisation intermittente : Programmez vos contrôleurs pour chauffer et refroidir à travers la zone de « pest » de 400-700°C aussi rapidement que possible en toute sécurité.

- Si vous manipulez ou installez des éléments : Traitez-les avec un soin extrême comme vous le feriez pour toute céramique fragile, surtout lorsqu'ils sont à température ambiante.

- Si vous concevez un processus : Contrôlez scrupuleusement l'atmosphère du four et assurez-vous que tous les matériaux chauffés ne dégageront pas de produits chimiques réactifs.

Comprendre que le MoSi2 est une céramique spéciale haute performance, et non une simple résistance, est la clé pour obtenir un fonctionnement fiable et durable.

Tableau Récapitulatif :

| Condition à Éviter | Impact sur l'Élément MoSi2 | Pratique Recommandée |

|---|---|---|

| Fonctionnement prolongé à 400-700°C | Oxydation accélérée et désintégration (pesting) | Minimiser le temps de séjour dans cette plage ; passer rapidement |

| Cycles de chauffage/refroidissement rapides | Choc thermique entraînant des fissures | Limiter les taux à ≤10°C par minute |

| Exposition à des atmosphères réactives (ex. H2, Cl2, SO2) | Attaque chimique et destruction de la couche protectrice | Utiliser uniquement dans l'air ou des gaz inertes ; contrôler l'environnement du four |

Maximisez l'efficacité de votre laboratoire avec les solutions de fours haute température avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des éléments chauffants MoSi2 fiables et des systèmes de fours personnalisés, y compris des fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Nos capacités de personnalisation approfondies garantissent un alignement précis avec vos besoins expérimentaux uniques, améliorant les performances et la durabilité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos processus à haute température et prolonger la durée de vie de vos équipements !

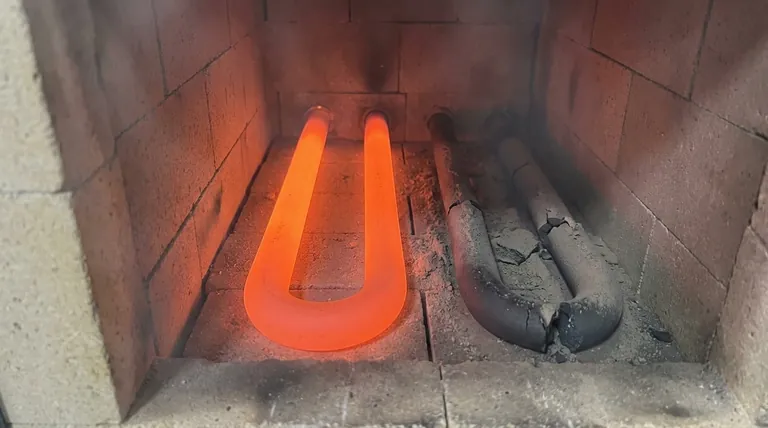

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Pourquoi le carbure de silicium résiste-t-il aux réactions chimiques dans les fours industriels ? Découvrez des solutions durables pour hautes températures

- Quelles sont les propriétés et les applications du carbure de silicium (SiC) ? Libérez la performance à haute température

- Quels sont les avantages d'utiliser de la poudre de carbure de silicium vert de haute pureté dans les éléments chauffants ? Amélioration de l'efficacité et de la durée de vie

- Qu'est-ce qui rend les éléments chauffants en carbure de silicium résistants à la corrosion chimique ? Découvrez la couche d'oxyde protectrice

- Quelle est la température maximale que les éléments chauffants en carbure de silicium peuvent supporter ? Facteurs clés de la longévité et de la performance