En bref, l'oxydation est le principal mécanisme de défaillance des éléments chauffants en graphite. Lorsqu'ils sont exposés à l'oxygène, en particulier à des températures élevées, les atomes de carbone qui forment le graphite réagissent et sont convertis en monoxyde ou dioxyde de carbone gazeux. Ce processus érode physiquement l'élément, le rendant plus fin, plus faible et finissant par le faire échouer.

Bien que le graphite offre des performances inégalées à des températures extrêmes où les métaux échouent, cet avantage est entièrement conditionnel. La gestion de son environnement pour prévenir l'oxydation n'est pas une tâche de maintenance facultative ; c'est l'exigence fondamentale pour un fonctionnement réussi et fiable.

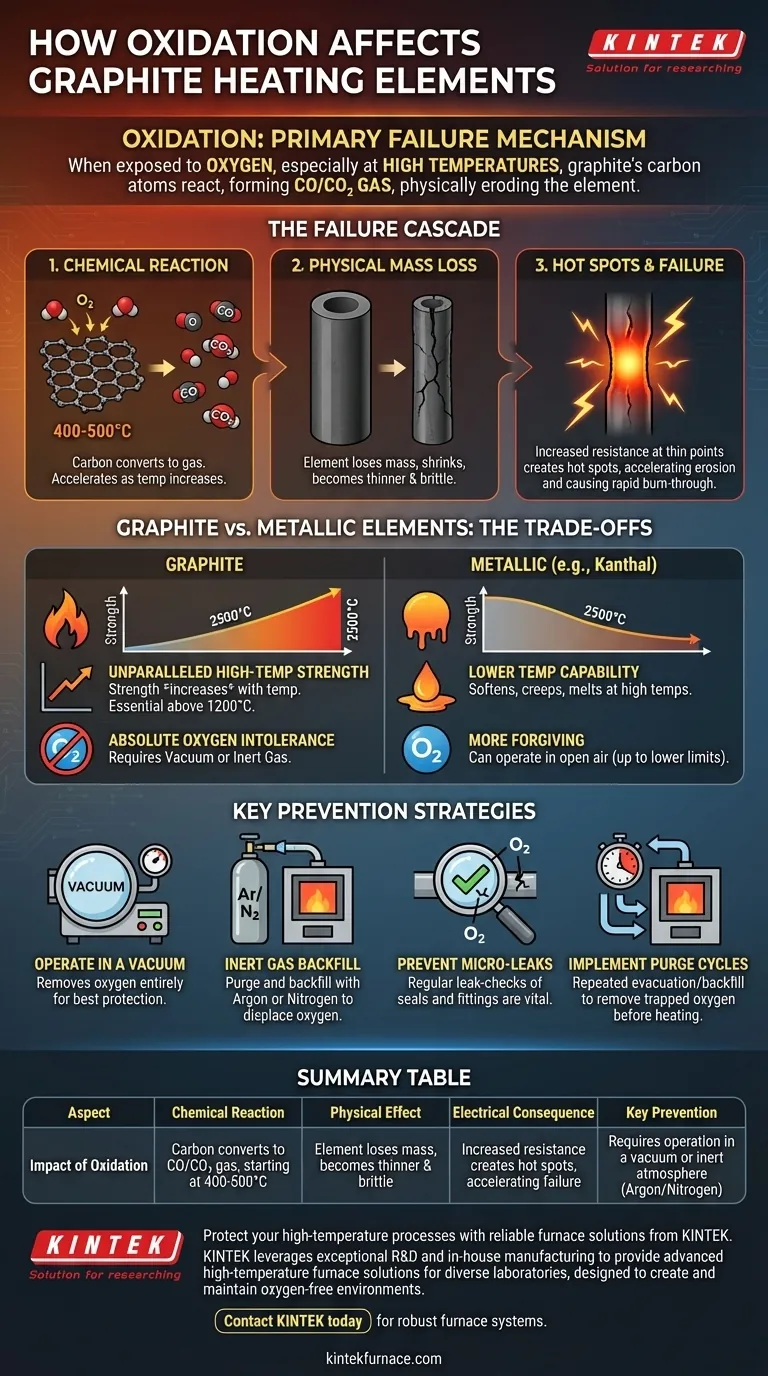

La cascade de défaillance : Comment l'oxydation détruit le graphite

Pour gérer efficacement les éléments chauffants en graphite, vous devez comprendre la réaction en chaîne que l'oxydation déclenche. C'est un processus de dégradation accélérée qui impacte l'élément à la fois chimiquement et physiquement.

La réaction chimique

À la base, l'oxydation est une simple réaction chimique où le carbone solide est converti en gaz. Cette réaction commence lentement à des températures d'environ 400-500°C (752-932°F) et s'accélère de manière exponentielle à mesure que la température augmente.

Le carbone solide de votre élément chauffant disparaît littéralement dans l'atmosphère de votre four.

La conséquence : Perte de masse physique

À mesure que le graphite s'oxyde, l'élément perd de la masse et sa section transversale diminue. Il devient physiquement plus fin et plus fragile avec le temps.

Cette érosion progressive est le symptôme le plus visible d'un problème d'oxydation, commençant souvent dans une zone spécifique.

Le coup de grâce : Résistance électrique et points chauds

C'est l'étape critique qui conduit à une défaillance rapide. Lorsqu'une section de l'élément chauffant s'amincit, sa résistance électrique à ce point augmente.

Selon la loi d'Ohm, une résistance plus élevée à un courant constant entraîne une production de chaleur plus importante. Cela crée un "point chaud" localisé.

Ce point chaud accélère le taux d'oxydation dans cette zone spécifique, ce qui la rend encore plus fine, ce qui à son tour augmente sa résistance et la rend encore plus chaude. Cette boucle de rétroaction provoque la rupture très rapide de l'élément.

Comprendre les compromis : Graphite vs. Éléments métalliques

Si le graphite est si vulnérable à l'oxydation, pourquoi l'utiliser ? La décision repose sur un compromis critique entre la capacité de température et les exigences environnementales.

L'avantage du graphite à haute température

Contrairement aux éléments métalliques qui ramollissent, fluagent et fondent à haute température, la résistance mécanique du graphite augmente avec la température, atteignant un pic autour de 2500°C (4532°F).

Cela fait du graphite le choix supérieur et souvent unique pour les fours sous vide et à atmosphère contrôlée fonctionnant au-dessus de 1200°C (2192°F).

La dépendance environnementale

Le compromis pour cette performance à haute température est l'intolérance absolue du graphite à l'oxygène. Il doit être utilisé sous vide ou dans une atmosphère inerte sans oxygène.

Les éléments métalliques (comme le Kanthal ou le Nichrome) sont souvent plus tolérants et peuvent fonctionner à l'air libre, mais seulement jusqu'à leurs températures de fonctionnement maximales beaucoup plus basses.

Stratégies clés pour prévenir l'oxydation

Prévenir l'oxydation consiste à contrôler l'atmosphère du four. Il n'y a pas d'autre moyen d'assurer la longévité et la fiabilité de vos éléments en graphite.

Fonctionnement sous vide

La méthode la plus efficace consiste à éliminer complètement l'oxygène en créant un vide. Un vide poussé offre la meilleure protection possible pour le graphite.

Même un vide grossier est nettement meilleur qu'un fonctionnement à l'air libre, car il réduit considérablement la quantité d'oxygène disponible.

Utilisation d'un remplissage de gaz inerte

Une pratique industrielle courante consiste à purger la chambre du four de l'air, puis à la remplir avec un gaz inerte comme l'Argon ou l'Azote.

Cela crée un environnement à pression positive où le gaz inerte déplace physiquement tout oxygène, protégeant les éléments. L'argon est plus lourd que l'air et est souvent préféré pour son efficacité dans la purge.

Le danger des micro-fuites

La défaillance prématurée d'un élément est presque toujours due à une source d'oxygène. Une petite fuite inaperçue dans un joint de porte, un raccord ou une fenêtre d'observation peut introduire suffisamment d'oxygène pour détruire un élément avec le temps.

La vérification régulière des fuites de votre enceinte de four est la maintenance préventive la plus importante que vous puissiez effectuer.

Mise en œuvre de cycles de purge

Avant de chauffer le four, vous devez effectuer un cycle de purge. Cela implique d'évacuer la chambre à plusieurs reprises et de la remplir avec un gaz inerte pour éliminer tout oxygène atmosphérique résiduel piégé à l'intérieur.

Sauter ou raccourcir cette étape est une cause fréquente de réduction de la durée de vie des éléments.

Faire le bon choix pour votre objectif

Votre stratégie opérationnelle doit être guidée par votre objectif principal.

- Si votre objectif principal est la durée de vie maximale de l'élément : Investissez dans un système de vide de haute intégrité ou un environnement de gaz inerte méticuleusement contrôlé avec des protocoles de purge stricts et documentés.

- Si votre objectif principal est de fonctionner aux températures les plus élevées possibles : Le graphite est votre seul choix viable, ce qui signifie que la création et le maintien d'un environnement sans oxygène sont une partie non négociable de votre processus.

- Si vous rencontrez une défaillance prématurée de l'élément : Commencez immédiatement une recherche systématique de fuites d'air dans la chambre de votre four et examinez de manière critique vos procédures de purge de gaz.

En maîtrisant l'environnement opérationnel, vous libérez tout le potentiel et la fiabilité exceptionnelle des éléments chauffants en graphite.

Tableau récapitulatif :

| Aspect | Impact de l'oxydation |

|---|---|

| Réaction chimique | Le carbone se convertit en gaz CO/CO₂, à partir de 400-500°C |

| Effet physique | L'élément perd de la masse, devient plus fin et fragile |

| Conséquence électrique | Une résistance accrue crée des points chauds, accélérant la défaillance |

| Prévention clé | Nécessite un fonctionnement sous vide ou en atmosphère inerte (Argon/Azote) |

Protégez vos processus à haute température avec des solutions de fours fiables de KINTEK.

L'oxydation est l'ennemi principal des éléments chauffants en graphite, mais vous pouvez la prévenir avec l'équipement et les protocoles appropriés. KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions de fours avancées à haute température pour divers laboratoires. Notre gamme de produits, comprenant les fours tubulaires, les fours sous vide et à atmosphère, et les systèmes CVD/PECVD, est conçue pour créer et maintenir les environnements sans oxygène essentiels à la longévité des éléments en graphite.

Notre forte capacité de personnalisation nous permet de répondre précisément à vos exigences expérimentales uniques, garantissant des performances maximales et une durée de vie optimale des éléments.

Contactez KINTEK dès aujourd'hui pour discuter de la manière dont nos systèmes de fours robustes peuvent protéger vos éléments chauffants en graphite et améliorer vos applications à haute température.

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quel est le mécanisme et l'effet du recuit post-dépôt des films minces de NiTi dans un four sous vide ? Débloquer la superélasticité

- Quelle est la fonction principale d'un four à graphite sous vide ? Atteindre une pureté des matériaux à température extrême

- Quelle est l'application principale du traitement thermique sous vide dans l'aérospatiale ? Améliorer les performances des composants avec précision

- Comment le graphite contribue-t-il à l'efficacité énergétique des fours sous vide ? Obtenez un chauffage plus rapide et plus uniforme

- Quelle est l'importance du vide par rapport aux composants en graphite dans les fours ? Prévenir l'oxydation pour les températures extrêmes