Un four à porcelaine dentaire sous vide haute performance assure la qualité des restaurations lors de plusieurs cycles de cuisson en combinant un environnement sous vide avec un contrôle rigoureux de la température. En éliminant les bulles d'air pour augmenter la densité et en gérant les fluctuations de chaleur entre 910°C et 995°C, le four empêche la déformation des structures métalliques tout en améliorant les propriétés esthétiques de la porcelaine.

Le cœur d'un frittage réussi réside dans la densification et la stabilisation simultanées. Le four doit densifier la porcelaine pour créer de la translucidité sans déformer la structure métallique sous-jacente, garantissant ainsi que la couronne finale soit à la fois esthétiquement agréable et mécaniquement saine.

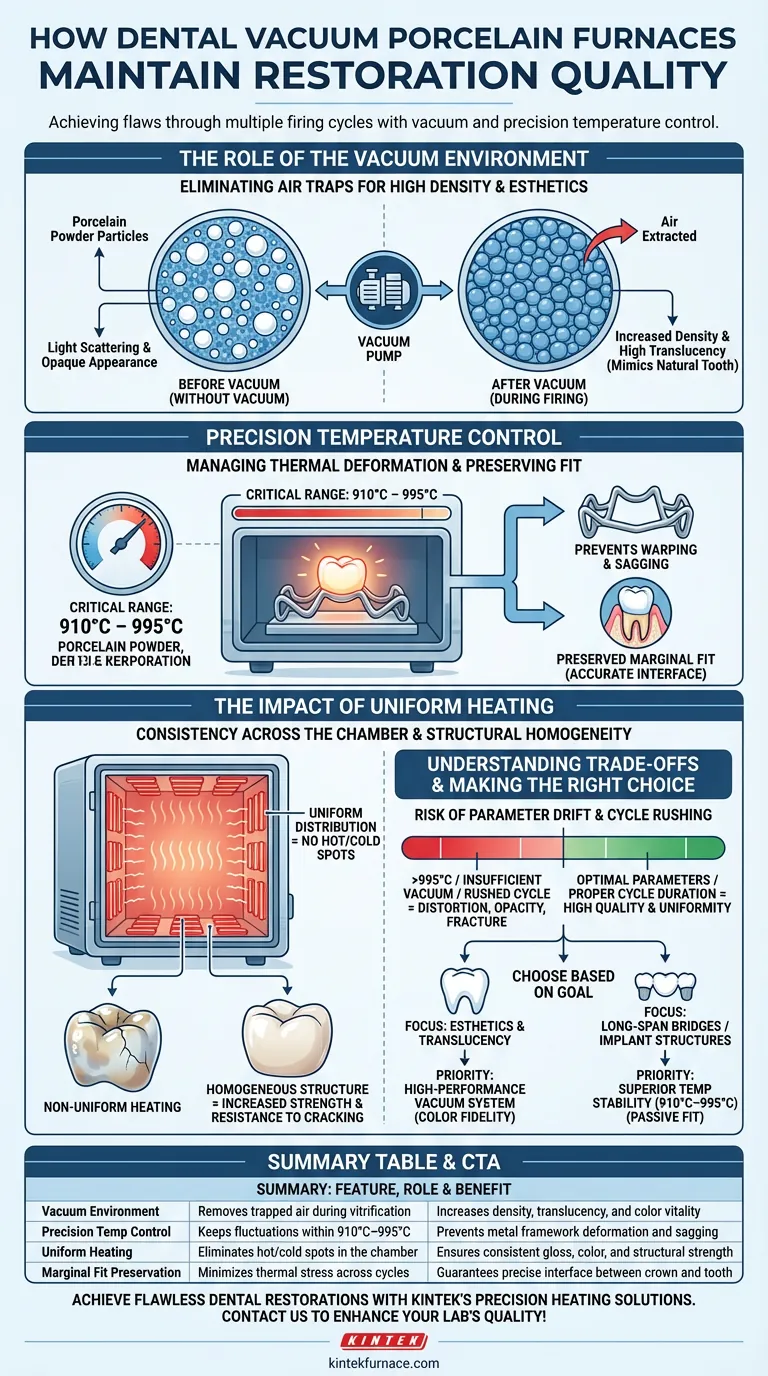

Le rôle de l'environnement sous vide

Élimination des pièges à air

Pendant le processus de cuisson, des bulles d'air se forment naturellement entre les particules de poudre de porcelaine.

Si elles ne sont pas éliminées, ces bulles microscopiques diffusent la lumière, ce qui donne une restauration opaque ou crayeuse.

Amélioration de la densité et de l'esthétique

Le four crée un environnement sous vide spécifiquement pour extraire cet air piégé avant que la porcelaine ne se vitrifie complètement.

Ce processus d'élimination augmente considérablement la densité de la porcelaine, résultant en la haute translucidité nécessaire pour imiter la structure dentaire naturelle.

Contrôle précis de la température

Gestion de la déformation thermique

Les cycles de chauffage répétés présentent un risque important pour la structure métallique d'une restauration, pouvant provoquer sa déformation ou son affaissement.

Pour contrer cela, les fours haute performance utilisent un système de contrôle de température précis qui gère strictement les fluctuations, généralement dans la plage critique de 910°C à 995°C.

Préservation de l'ajustement marginal

En maintenant les températures dans cette tolérance spécifique, le four minimise le stress thermique sur la sous-structure métallique.

Cela garantit que l'ajustement marginal — l'interface précise entre la restauration et la dent préparée — reste précis, même après plusieurs cycles de cuisson pour l'application de la porcelaine d'oxydation, opaque et de corps.

L'impact du chauffage uniforme

Cohérence dans la chambre

Au-delà du vide et des limites de température, l'agencement physique des éléments chauffants joue un rôle essentiel.

Une distribution uniforme de ces éléments assure une chaleur constante dans toute la chambre du four, empêchant les "points froids" ou "points chauds".

Prévention des variations de couleur et de brillance

Le chauffage uniforme est essentiel pour la cohérence esthétique.

Il garantit que différentes parties de la restauration fritent à la même vitesse, éliminant les différences de couleur et la brillance inégale qui peuvent ruiner l'intégration visuelle de la couronne.

Homogénéité structurelle et résistance

Une chaleur constante favorise la cristallisation et la densification uniformes du matériau de porcelaine.

Il en résulte une structure interne homogène, qui améliore la résistance mécanique et rend la restauration finale beaucoup plus résistante aux fissures et aux éclats.

Comprendre les compromis

Le risque de dérive des paramètres

Bien que ces fours soient conçus pour la précision, la dépendance à des paramètres stricts signifie que même des erreurs de calibration mineures peuvent être catastrophiques.

Si la température dépasse le plafond de 995°C, vous risquez une distorsion de la structure ; si la pression du vide est insuffisante, la porcelaine manquera de vitalité et paraîtra opaque.

Temps de cycle vs. Qualité

Obtenir un chauffage uniforme et une densité de vide appropriée nécessite des durées de programme spécifiques et prédéfinies.

Se précipiter dans ces cycles pour augmenter le débit compromet souvent l'homogénéité structurelle, entraînant des contraintes internes latentes qui peuvent provoquer la fracture de la céramique après la mise en place.

Faire le bon choix pour votre objectif

Pour sélectionner ou utiliser un four efficacement, alignez les capacités de la machine avec vos priorités cliniques spécifiques :

- Si votre objectif principal est l'esthétique et la translucidité : Privilégiez une unité avec un système de vide haute performance pour assurer une élimination maximale de l'air et une fidélité des couleurs.

- Si votre objectif principal est les bridges de longue portée ou les structures implantaires : Privilégiez une unité avec une stabilité de température supérieure (910°C–995°C) pour garantir que la structure métallique maintienne un ajustement passif.

En fin de compte, la qualité d'une restauration cuite est déterminée par la capacité du four à maintenir un environnement stable où la densité augmente tandis que la forme physique reste absolue.

Tableau récapitulatif :

| Caractéristique | Rôle dans le maintien de la qualité | Avantage pour les restaurations |

|---|---|---|

| Environnement sous vide | Élimine l'air piégé pendant la vitrification | Augmente la densité, la translucidité et la vitalité des couleurs |

| Contrôle précis de la température | Maintient les fluctuations dans la plage de 910°C–995°C | Prévient la déformation et l'affaissement de la structure métallique |

| Chauffage uniforme | Élimine les points chauds/froids dans la chambre | Assure une brillance, une couleur et une résistance structurelle cohérentes |

| Préservation de l'ajustement marginal | Minimise le stress thermique sur les cycles | Garantit une interface précise entre la couronne et la dent |

Obtenez des restaurations dentaires impeccables avec les solutions de chauffage de précision de KINTEK. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes de vide avancés et des fours de laboratoire haute température — y compris des systèmes Muffle, Tube, Rotary et CVD — tous personnalisables pour vos besoins uniques de laboratoire. Que vous privilégiez l'esthétique à haute translucidité ou l'intégrité structurelle des bridges de longue portée, notre technologie assure une stabilité absolue à chaque cycle de cuisson. Contactez KINTEK dès aujourd'hui pour améliorer l'efficacité et la qualité de production de votre laboratoire !

Guide Visuel

Références

- Rashin Giti, Pardis Farrahi. Marginal fit of 3-unit implant-supported fixed partial dentures: Influence of pattern fabrication method and repeated porcelain firings. DOI: 10.1371/journal.pone.0301799

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de frittage de porcelaine dentaire sous vide pour laboratoires dentaires

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- Four de frittage et de brasage pour traitement thermique sous vide

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Quels types de prothèses dentaires sont fabriquées à l'aide d'un four à porcelaine ? Découvrez les restaurations de précision pour la dentisterie

- Quelles sont les exigences spécifiques de température et de temps pour la cristallisation du disilicate de lithium ? Trouvez des conseils d'experts

- Qu'est-ce qu'un four dentaire en céramique ? Des outils de précision pour des restaurations dentaires durables et esthétiques

- Comment un four céramique de cabinet peut-il aider à ajuster les contacts proximaux sur les couronnes ? Obtenez un contrôle et une efficacité au fauteuil

- Pourquoi choisir les fours dentaires à porcelaine ? Réalisez des restaurations dentaires de qualité supérieure avec un contrôle de précision.

- Pourquoi les céramiques dentaires doivent-elles être traitées dans des fours ? Libérez la résistance et l'esthétique pour des restaurations durables

- Quel est le rôle des fours de frittage dentaire dans les restaurations dentaires ? Transformer la Zircone en Dents Durables et Esthétiques

- Qu'est-ce qu'un four dentaire ? La clé de restaurations céramiques solides et esthétiques