En comparaison directe, les fours à vide poussé offrent des vitesses de traitement et des temps de cycle nettement plus rapides que leurs homologues à vide très poussé. Cet avantage de vitesse est le résultat direct des niveaux de vide moins stricts qu'ils sont conçus pour atteindre, nécessitant un processus de pompage plus simple et plus rapide.

Le choix entre un four à vide poussé et un four à vide très poussé n'est pas seulement une question de vitesse. Il représente un compromis fondamental entre le temps de traitement et le coût d'une part, et la pureté atmosphérique et la température maximale d'autre part.

La différence fondamentale : le temps de pompage

Le facteur principal qui dicte la vitesse globale du processus est le temps nécessaire pour évacuer la chambre du four jusqu'au niveau de vide cible, connu sous le nom de « temps de pompage ».

Pourquoi le vide poussé est plus rapide

Les fours à vide poussé fonctionnent généralement dans la gamme de 10⁻¹ à 10⁻³ Torr. Atteindre cette pression ne nécessite qu'une pompe mécanique à un étage, telle qu'une pompe à palettes rotatives.

Ce système plus simple élimine rapidement la majorité de l'atmosphère, ce qui entraîne un pompage rapide et des temps de cycle globaux considérablement plus courts.

Pourquoi le vide très poussé est plus lent

Les fours à vide très poussé fonctionnent à des pressions beaucoup plus faibles, souvent inférieures à 10⁻⁶ Torr. Atteindre ce niveau de vide est un processus plus complexe et à plusieurs étapes.

Premièrement, une pompe mécanique (comme dans un système à vide poussé) agit comme une « pompe de pré-vide ». Ensuite, une pompe secondaire — telle qu'une pompe turbomoléculaire ou à diffusion — prend le relais pour éliminer les molécules restantes. Ce processus séquentiel est intrinsèquement plus lent et plus long.

Au-delà de la vitesse : les principaux différenciateurs techniques

Bien que la vitesse soit un facteur majeur, la technologie sous-jacente définit les capacités et les applications appropriées pour chaque type de four.

Systèmes de pompage et niveau de vide

Comme noté, un four à vide poussé utilise une seule pompe mécanique. Ceci est efficace pour les applications de traitement thermique générales où une certaine atmosphère résiduelle est acceptable.

Un four à vide très poussé utilise un système multi-étages pour créer un environnement beaucoup plus propre, ce qui est essentiel pour prévenir l'oxydation et la contamination avec des matériaux sensibles ou réactifs.

Température maximale de fonctionnement

La capacité de vide du four a un impact direct sur ses limites de température.

Les fours à vide poussé ont généralement une température de fonctionnement maximale d'environ 1700°C.

Les fours à vide très poussé, grâce à leur contrôle atmosphérique et leur construction supérieurs, peuvent souvent atteindre des températures beaucoup plus élevées, jusqu'à 2200°C ou plus, permettant des processus pour les matériaux avancés.

Comprendre les compromis : coût contre capacité

La décision de privilégier la vitesse (vide poussé) ou la pureté (vide très poussé) entraîne des implications financières et opérationnelles importantes.

Coûts d'investissement initial et opérationnels

Les fours à vide poussé sont nettement moins chers à l'achat et à l'exploitation. Leur conception plus simple, avec moins de composants complexes, entraîne une mise de fonds initiale plus faible et des besoins de maintenance réduits.

Les systèmes à vide très poussé représentent un investissement majeur. Les pompes sophistiquées multi-étages, les commandes avancées et la construction robuste de la chambre entraînent des coûts d'acquisition et de maintenance plus élevés.

Adéquation du processus

Un four à vide poussé est idéal pour les processus tels que le recuit, le revenu et la relaxation des contraintes des métaux courants où la vitesse et le débit sont les principales préoccupations.

Un four à vide très poussé est essentiel pour les processus tels que le brasage fort, le frittage, le dégazage et le traitement thermique des métaux réactifs (comme le titane) ou des céramiques avancées, où la prévention de toute réaction chimique avec les gaz atmosphériques résiduels est primordiale.

Faire le bon choix pour votre application

Le choix du four approprié nécessite une compréhension claire des exigences de votre processus, et pas seulement un désir de vitesse.

- Si votre objectif principal est un débit élevé et une efficacité des coûts : Un four à vide poussé est le choix supérieur pour les applications où une ultra-haute pureté n'est pas un facteur critique.

- Si votre objectif principal est la pureté des matériaux et le traitement à haute température : Un four à vide très poussé est non négociable, car son environnement propre est essentiel pour obtenir les propriétés matérielles requises.

Comprendre cet équilibre entre vitesse, coût et nécessité technique est la clé pour sélectionner le bon four à vide pour vos objectifs spécifiques.

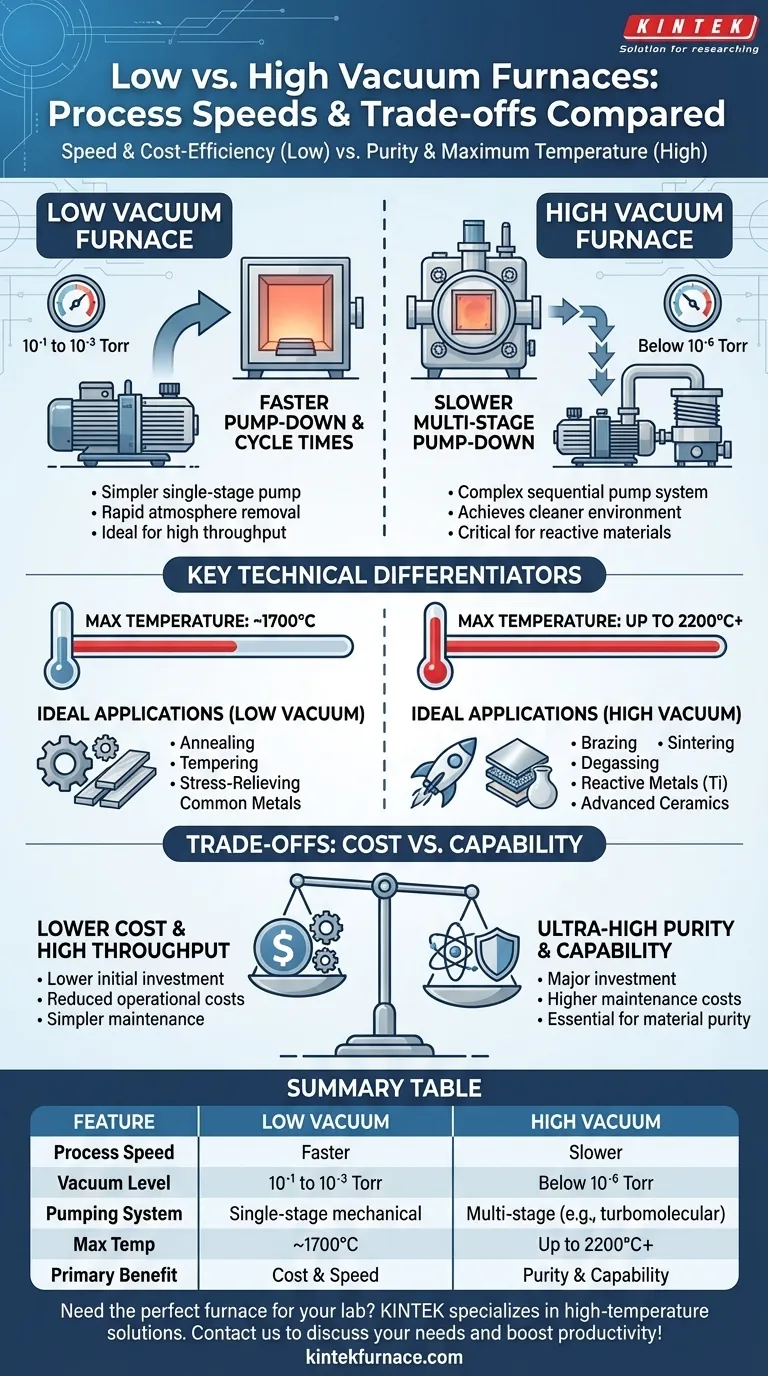

Tableau récapitulatif :

| Caractéristique | Four à vide poussé | Four à vide très poussé |

|---|---|---|

| Vitesse de traitement | Plus rapide | Plus lent |

| Niveau de vide | 10⁻¹ à 10⁻³ Torr | Inférieur à 10⁻⁶ Torr |

| Système de pompage | Pompe mécanique à un étage | Système multi-étages (ex. : pompe turbomoléculaire) |

| Température max. | ~1700°C | Jusqu'à 2200°C ou plus |

| Applications idéales | Recuit, revenu, relaxation des contraintes | Brasage fort, frittage, traitement des métaux réactifs |

| Coût | Coûts initiaux et opérationnels inférieurs | Coûts initiaux et de maintenance plus élevés |

Besoin du four parfait pour votre laboratoire ? KINTEK est spécialisée dans les solutions haute température telles que les fours Muffle, Tube, Rotatif, à Vide et à Atmosphère, ainsi que les systèmes CVD/PECVD. Grâce à une personnalisation approfondie et à une R&D robuste, nous garantissons que vos besoins expérimentaux uniques sont satisfaits efficacement. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours avancés peuvent améliorer votre productivité et votre précision !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide du molybdène

Les gens demandent aussi

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Quel rôle joue un four de traitement thermique sous vide à haute température dans le LP-DED ? Optimisez l'intégrité de vos alliages dès aujourd'hui.

- Quelles sont les procédures appropriées pour manipuler la porte du four et les échantillons dans un four à vide ? Assurer l'intégrité et la sécurité du processus

- Quelles sont les fonctions d'un four à vide poussé pour les alliages CoReCr ? Obtenir une précision microstructurale et une stabilité de phase

- Qu'est-ce que le traitement thermique sous vide ? Obtenez une qualité de surface et des performances matérielles supérieures