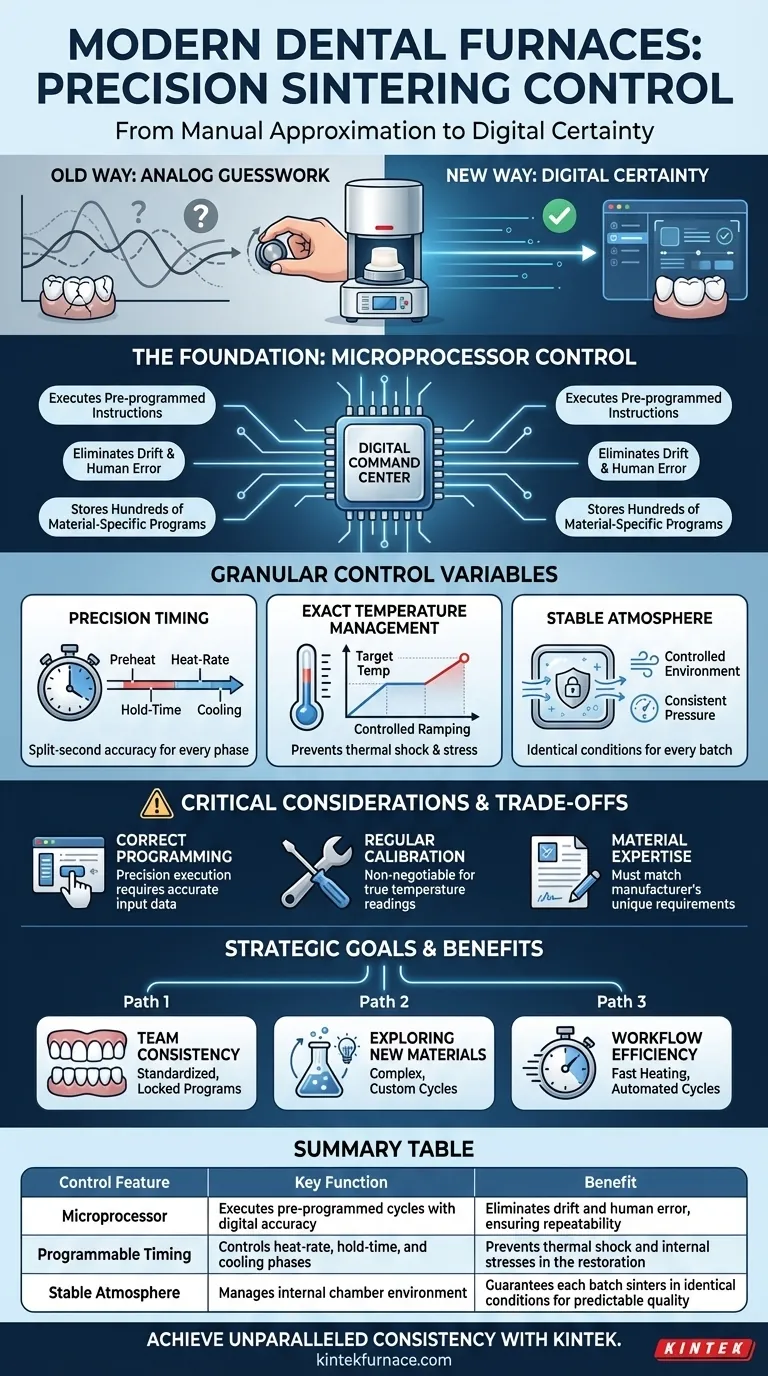

Fondamentalement, la précision des fours dentaires modernes provient du contrôle basé sur microprocesseur, qui permet la programmation indépendante et très précise de chaque variable critique du cycle de frittage. Cette supervision numérique régit la synchronisation exacte, la température, les vitesses de chauffage et de refroidissement, et l'atmosphère interne, garantissant que des protocoles complexes et spécifiques aux matériaux sont exécutés sans faille à chaque fois.

Le changement fondamental est passé de l'approximation manuelle à la certitude numérique. En remplaçant l'estimation analogique par des microprocesseurs programmables, les fours modernes transforment le processus de frittage en une procédure scientifique répétable qui produit des restaurations dentaires constantes et de haute qualité.

Le fondement du contrôle : le microprocesseur

Le « cerveau » d'un four dentaire moderne est son microprocesseur intégré. Ce composant est seul responsable de la traduction des paramètres souhaités par l'utilisateur en opérations physiques des éléments chauffants et des contrôles de la chambre.

Le centre de commande numérique

Un microprocesseur agit comme l'unité de commande centrale, exécutant des instructions préprogrammées avec une précision absolue. Contrairement aux anciens systèmes analogiques, il ne dérive pas et ne perd pas de précision avec le temps, garantissant que le 100e cycle de cuisson est identique au premier.

Programmation et mémoire

Les fours modernes peuvent souvent stocker des centaines de programmes de frittage uniques. Cela permet à un laboratoire dentaire de créer et d'enregistrer des cycles spécifiques pour chaque type de matériau céramique qu'il utilise – de la zircone et des porcelaines opaques aux cuissons d'épaulement et de glaçure – et de les rappeler d'une simple pression sur un bouton.

Décomposition du cycle de frittage : contrôle granulaire

La précision ne dépend pas d'une seule caractéristique ; elle réside dans la capacité du four à gérer plusieurs variables indépendamment tout au long du processus de chauffage et de refroidissement.

Synchronisation précise

Chaque phase du cycle peut être programmée à la fraction de seconde près. Cela comprend la phase initiale de préchauffage/séchage, la vitesse d'augmentation de la température (vitesse de chauffe), la durée à température maximale (temps de maintien) et la phase de refroidissement.

Gestion précise de la température

Le four peut être programmé pour des températures cibles spécifiques avec une grande précision. Plus important encore, il contrôle la *vitesse* à laquelle il atteint cette température. Cette montée en puissance précise est essentielle pour prévenir les chocs thermiques et les contraintes internes de la restauration.

Atmosphère et pression stables

Pour des résultats constants, l'environnement à l'intérieur de la chambre de cuisson doit être parfaitement contrôlé. Les fours modernes gèrent l'atmosphère et la pression internes pour garantir que chaque lot de restaurations est fritté dans des conditions identiques, conduisant à une stabilité et une qualité prévisibles.

Comprendre les compromis

Ce niveau de précision offre des avantages incroyables, mais il est crucial de comprendre le contexte dans lequel il opère. Le four est un outil qui exécute parfaitement les instructions, mais il dépend d'une entrée correcte.

La nécessité d'une programmation correcte

La précision d'un four n'est aussi bonne que le programme qu'il exécute. Sélectionner un programme incorrect ou entrer de mauvais paramètres pour un matériau spécifique conduira toujours à un mauvais résultat, quelle que soit la précision avec laquelle le four exécute les instructions erronées.

La calibration est non négociable

La calibration automatisée est une caractéristique clé, mais elle n'est pas facultative. Une calibration régulière garantit que les capteurs de température du four rapportent correctement. Un four mal calibré donne un faux sentiment de sécurité, exécutant un programme avec précision mais à la mauvaise température réelle.

Exigences spécifiques aux matériaux

L'adaptabilité du four à divers matériaux céramiques est un atout majeur. Cependant, l'utilisateur doit toujours posséder l'expertise nécessaire pour connaître les exigences de frittage exactes pour chaque matériau. Le four ne peut pas compenser un programme qui ne correspond pas aux spécifications du fabricant du matériau.

Faire le bon choix pour votre objectif

En comprenant ces mécanismes de contrôle, vous pouvez exploiter votre four pour atteindre des objectifs cliniques et opérationnels spécifiques.

- Si votre objectif principal est la cohérence au sein d'une équipe : Utilisez la mémoire du four pour créer et verrouiller des programmes standardisés et nommés pour chaque matériau, garantissant que chaque technicien obtient le même résultat.

- Si votre objectif principal est l'exploration de nouveaux matériaux : Fiez-vous à la programmation granulaire pour faire correspondre précisément les cycles de chauffage et de refroidissement complexes recommandés par le fabricant du matériau.

- Si votre objectif principal est l'efficacité du flux de travail : Utilisez les vitesses de chauffage rapides et les cycles automatisés « régler et oublier » pour minimiser le temps de manipulation et augmenter le débit global de votre laboratoire.

En maîtrisant ces contrôles précis, vous transformez le four dentaire d'un simple four en un outil de fabrication prévisible pour des restaurations exceptionnelles.

Tableau récapitulatif :

| Fonction de contrôle | Fonction clé | Avantage |

|---|---|---|

| Microprocesseur | Exécute des cycles préprogrammés avec précision numérique | Élimine la dérive et l'erreur humaine, garantissant la répétabilité |

| Synchronisation programmable | Contrôle la vitesse de chauffe, le temps de maintien et les phases de refroidissement | Prévient les chocs thermiques et les contraintes internes de la restauration |

| Atmosphère stable | Gère l'environnement de la chambre interne | Garantit que chaque lot est fritté dans des conditions identiques pour une qualité prévisible |

Prêt à obtenir une cohérence et une qualité inégalées dans votre laboratoire dentaire ?

Grâce à une R&D exceptionnelle et à une fabrication interne, KINTEK fournit aux laboratoires dentaires des solutions de fours haute température avancées. Notre gamme de produits, comprenant les fours Muffle, Tube et sous vide et atmosphère, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément à vos exigences de frittage uniques.

Contactez-nous dès aujourd'hui pour découvrir comment un four KINTEK peut devenir l'outil de fabrication de précision prévisible dont votre laboratoire a besoin pour des restaurations exceptionnelles.

Guide Visuel

Produits associés

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Pourquoi est-il une erreur d'utiliser un réglage universel pour tous les matériaux dans un four dentaire ? Maîtrisez le frittage de précision pour des restaurations parfaites

- Quelles sont les pratiques d'entretien recommandées pour les fours dentaires ? Assurez la précision et la longévité de votre laboratoire

- Pourquoi un contrôle précis de la température est-il important dans les fours dentaires ? Assurez des restaurations parfaites à chaque fois

- À quelle fréquence les fours dentaires doivent-ils être calibrés ? Assurer la précision pour des restaurations parfaites

- Quel rôle jouent la plage de température et la précision dans les performances des fours dentaires ? Assurez la précision pour des restaurations dentaires supérieures