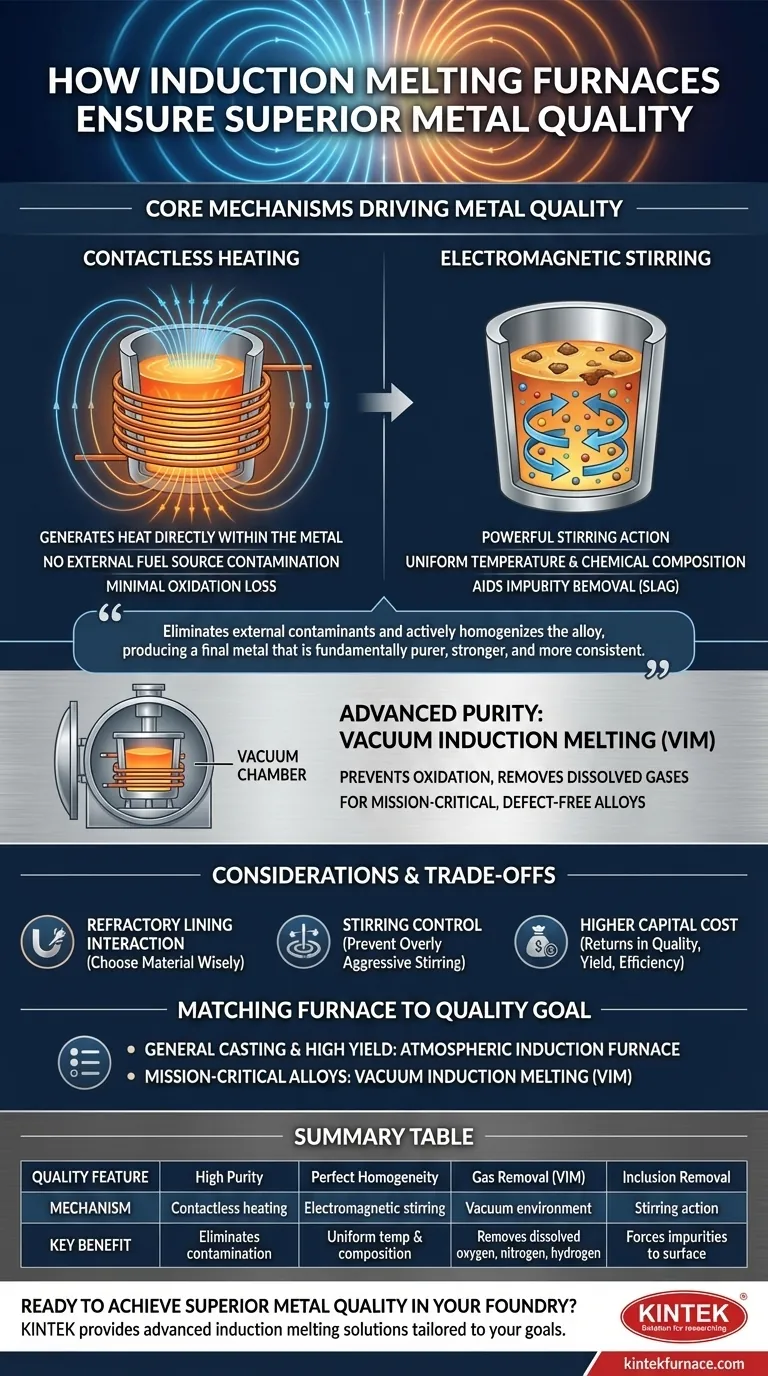

À la base, un four de fusion à induction assure une qualité de métal supérieure grâce à deux principes fondamentaux : le chauffage sans contact et l'agitation électromagnétique. Le processus génère de la chaleur directement à l'intérieur du métal lui-même, empêchant la contamination par des sources de combustible externes, tandis que l'action d'agitation inhérente du champ magnétique garantit une température et une composition chimique parfaitement uniformes dans toute la masse fondue.

Le véritable avantage de la fusion par induction réside dans son contrôle précis de l'environnement de fusion. En éliminant les contaminants externes et en homogénéisant activement l'alliage, le processus produit un métal final fondamentalement plus pur, plus résistant et plus cohérent que ce qui est réalisable avec les méthodes traditionnelles.

Les mécanismes clés qui améliorent la qualité du métal

Pour comprendre pourquoi la fusion par induction est supérieure, nous devons regarder au-delà du simple chauffage du métal et examiner la physique en jeu. Les améliorations de qualité ne sont pas accidentelles ; elles sont le résultat direct des mécanismes fondamentaux du processus.

Chauffage sans contact : Le fondement de la pureté

Le chauffage par induction fonctionne en utilisant un puissant champ magnétique alternatif pour induire des courants électriques (courants de Foucault) directement à l'intérieur de la charge métallique conductrice. La résistance naturelle du métal à ces courants génère une chaleur précise et rapide de l'intérieur vers l'extérieur.

Cette méthode évite complètement la principale source de contamination présente dans les fours traditionnels : la combustion du combustible. Il n'y a pas de sous-produits comme le soufre ou l'excès de carbone introduits dans la masse fondue, ce qui donne un métal de base plus propre. Cela signifie également une perte d'oxydation minimale, car la fusion est très rapide, surtout lors du traitement de la ferraille.

Agitation électromagnétique : Pour une homogénéité parfaite

Les mêmes forces magnétiques qui génèrent de la chaleur créent également une puissante action d'agitation dans le bain de métal en fusion. Cette agitation électromagnétique est essentielle pour plusieurs raisons.

Premièrement, elle assure une distribution uniforme de la température, éliminant les points chauds qui peuvent endommager les éléments d'alliage ou le revêtement du four. Deuxièmement, elle garantit une composition chimique homogène, car les ajouts d'alliages sont mélangés de manière approfondie et uniforme, empêchant la ségrégation et les propriétés incohérentes dans la coulée finale.

Enfin, cette action d'agitation aide les inclusions non métalliques et les impuretés (appelées scories ou crasses) à flotter à la surface, où elles peuvent être facilement écrémées avant la coulée.

Pureté avancée avec la fusion par induction sous vide (VIM)

Pour les applications les plus exigeantes, telles que les composants aérospatiaux ou médicaux, un four à induction peut être utilisé dans une chambre à vide. Ce processus, connu sous le nom de fusion par induction sous vide (VIM), porte la qualité au plus haut niveau possible.

L'environnement sous vide empêche toute possibilité d'oxydation. Plus important encore, il extrait activement les gaz dissous comme l'oxygène, l'azote et l'hydrogène du métal en fusion. L'élimination de ces gaz est essentielle pour prévenir la porosité et atteindre les propriétés mécaniques supérieures requises pour les pièces critiques.

Comprendre les compromis et les considérations

Bien que très efficace, la technologie d'induction n'est pas sans ses nuances opérationnelles. La reconnaissance de ces facteurs est essentielle pour maximiser ses avantages.

Interaction du revêtement réfractaire

Bien que la source de chaleur soit sans contact, le métal en fusion est toujours contenu dans un creuset fait de matériau réfractaire. Un choix de réfractaire inapproprié ou un revêtement mal entretenu peut devenir une source d'inclusions non métalliques dans la masse fondue. L'agitation vigoureuse peut accélérer l'usure d'un revêtement de mauvaise qualité, de sorte que la compatibilité des matériaux est essentielle.

L'agitation peut être trop agressive

La puissante action d'agitation est généralement un avantage significatif, mais elle doit être contrôlée. Pour certains alliages sensibles à l'absorption de gaz de l'atmosphère, une agitation trop vigoureuse peut briser la surface de la masse fondue et augmenter l'exposition. Les systèmes modernes permettent un contrôle précis de la puissance et de la fréquence pour gérer l'intensité de l'agitation.

Coût d'investissement initial plus élevé

Les systèmes de fours à induction représentent généralement un investissement initial plus élevé que les fours traditionnels à combustible. Le retour sur cet investissement est réalisé grâce à une qualité de métal supérieure, un rendement matière plus élevé (moins de pertes par oxydation), des cycles de production plus rapides et un environnement de travail plus propre et plus sûr.

Adapter le four à votre objectif de qualité

Le bon choix technologique dépend entièrement du niveau de qualité requis pour votre produit final.

- Si votre objectif principal est une coulée générale de haute pureté et cohérente : Un four à induction atmosphérique standard offre un équilibre exceptionnel entre qualité, vitesse et coût opérationnel.

- Si votre objectif principal est de maximiser le rendement des déchets de valeur : La fusion rapide et à faible oxydation d'un four à induction est idéale pour préserver le matériau qui serait autrement perdu dans un processus plus lent et alimenté au combustible.

- Si votre objectif principal est de produire des alliages critiques et de haute performance : Un four de fusion par induction sous vide (VIM) est non négociable pour sa capacité à éliminer les gaz dissous et à créer le métal ultra-pur et sans défaut que ces applications exigent.

En comprenant ces principes fondamentaux, vous pouvez utiliser en toute confiance la technologie d'induction pour fournir la qualité de métal précise que votre application exige.

Tableau récapitulatif :

| Caractéristique de qualité | Mécanisme | Avantage clé |

|---|---|---|

| Haute pureté | Chauffage sans contact (pas de combustion de combustible) | Élimine la contamination par le soufre, le carbone, etc. |

| Homogénéité parfaite | Agitation électromagnétique | Température et composition chimique uniformes |

| Élimination des gaz (VIM) | Environnement sous vide | Élimine l'oxygène, l'azote, l'hydrogène dissous |

| Élimination des inclusions | Action d'agitation | Force les impuretés à la surface pour un écrémage facile |

Prêt à atteindre une qualité de métal supérieure dans votre fonderie ?

En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit aux fonderies et aux producteurs de métaux des solutions avancées de fusion par induction adaptées à vos objectifs de qualité spécifiques. Que vous ayez besoin de la cohérence de haute pureté d'un four atmosphérique ou des performances critiques d'un système de fusion par induction sous vide (VIM), nos capacités de personnalisation approfondies garantissent que votre four répond précisément aux exigences uniques de vos alliages et processus.

Notre gamme de produits comprend :

- Fours à induction atmosphériques pour une coulée générale de haute pureté et un rendement maximal des déchets.

- Fours de fusion par induction sous vide (VIM) pour la production de superalliages ultra-purs et sans gaz pour les composants aérospatiaux et médicaux.

Contactez-nous dès aujourd'hui pour discuter de la manière dont notre technologie peut vous aider à produire un métal plus propre, plus résistant et plus cohérent.

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique et de frittage par induction sous vide 600T

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

Les gens demandent aussi

- Quel rôle joue un four de fusion par induction sous vide dans les alliages Fe-5%Mn-C ? Assurer l'intégrité chimique et une grande pureté

- Quelles sont les applications courantes de la fusion et de la coulée par induction sous vide (VIM&C) ? Essentiel pour les industries aérospatiale, médicale et nucléaire

- Quelles sont les applications courantes de la fusion par induction sous vide ? Essentiel pour les métaux et alliages haute performance

- Comment la technologie de fusion sous vide contribue-t-elle à la durabilité ? Améliorer la durabilité et l'efficacité du recyclage

- Quelles sont les fonctions principales du four de fusion par induction sous vide poussé (VIM) ? Optimisation de la purification de l'alliage superalliage DD5