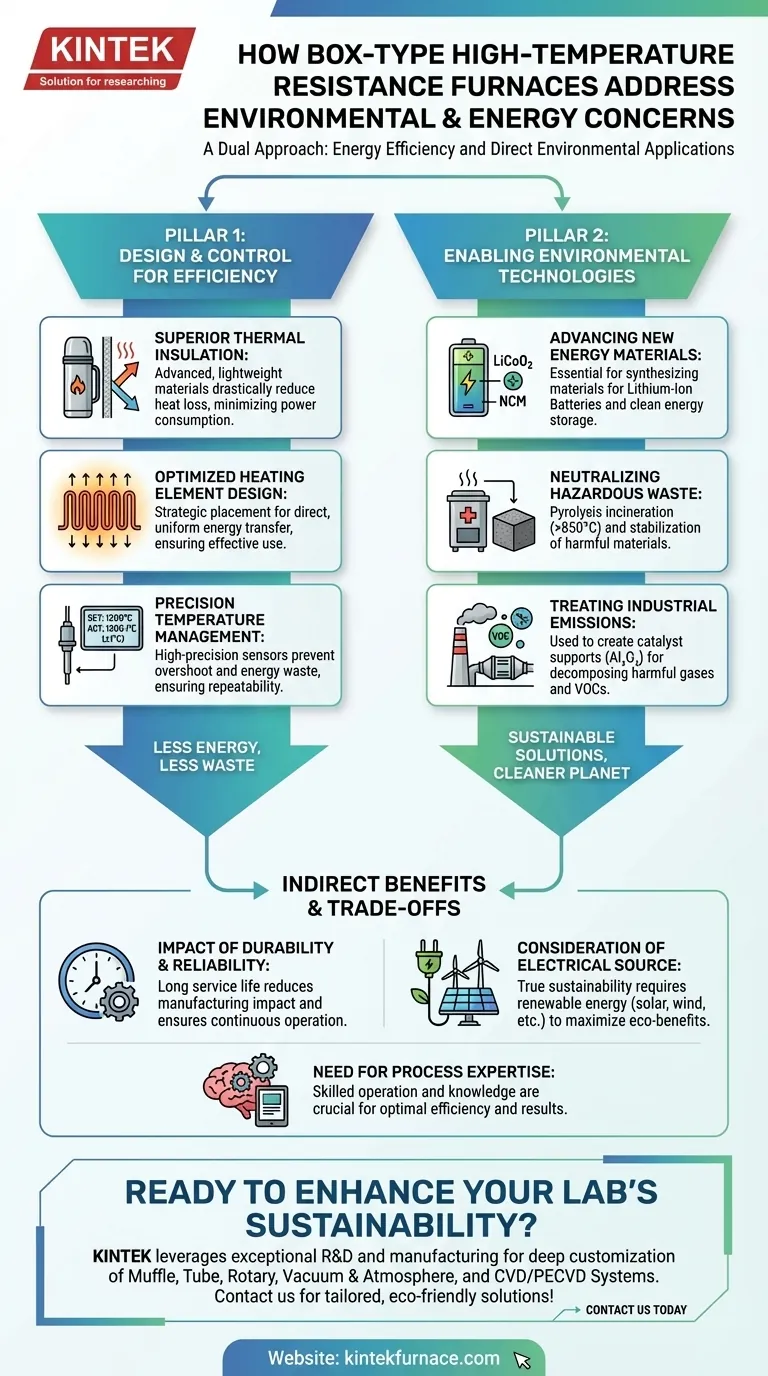

Dans les applications industrielles modernes, les fours à résistance à haute température de type boîte répondent aux préoccupations environnementales et énergétiques par une double approche. Premièrement, leur conception priorise l'efficacité énergétique en intégrant une isolation avancée et des systèmes de contrôle précis pour minimiser les pertes de chaleur et la consommation d'énergie. Deuxièmement, ils sont essentiels dans une gamme d'applications environnementales directes, allant de la création de matériaux pour les nouvelles technologies énergétiques à la neutralisation des déchets dangereux.

La véritable valeur de ces fours réside non seulement dans leur efficacité intrinsèque, mais aussi dans leur rôle de technologie habilitante pour des processus durables critiques, y compris la synthèse de matériaux de batterie et l'assainissement des déchets.

Les deux piliers de l'efficacité : conception et contrôle

La méthode principale pour réduire l'empreinte environnementale d'un four est de minimiser l'énergie qu'il consomme. Les conceptions modernes y parviennent grâce à une ingénierie sophistiquée du corps du four et de ses systèmes de contrôle.

Isolation thermique supérieure

La chambre du four est construite avec des matériaux isolants légers et de haute efficacité.

Ces matériaux agissent comme un thermos haute performance, réduisant drastiquement la perte de chaleur vers l'environnement. En maintenant l'énergie thermique confinée, le four nécessite beaucoup moins de puissance pour maintenir sa température cible.

Conception optimisée des éléments chauffants

La disposition et la qualité des éléments chauffants sont essentielles pour l'utilisation de l'énergie.

En optimisant leur placement, l'énergie est transférée à la charge de travail plus directement et uniformément. Cela garantit que chaque kilowatt d'énergie est utilisé efficacement, réduisant la consommation globale et prévenant le gaspillage d'énergie.

Gestion précise de la température

Les fours modernes utilisent des systèmes de contrôle de la température de haute précision avec des capteurs avancés.

Atteindre une précision de ±1°C empêche le système de dépasser le point de consigne, une source courante de gaspillage d'énergie. Cette précision assure également la répétabilité du processus, réduisant les déchets de matériaux et d'énergie associés aux productions échouées ou inconsistantes.

Permettre les technologies environnementales et l'assainissement des déchets

Au-delà de la simple consommation réduite d'énergie, ces fours sont un outil clé pour développer et mettre en œuvre des solutions aux défis environnementaux pressants. Ils fournissent l'environnement contrôlé à haute température nécessaire aux transformations chimiques et physiques spécifiques.

Avancement des nouveaux matériaux énergétiques

Ces fours sont essentiels pour la synthèse de matériaux utilisés dans les batteries lithium-ion.

Les applications incluent la synthèse à haute température de matériaux cathodiques comme le LiCoO₂ et le NCM, ainsi que la modification de matériaux anodiques comme le graphite. En permettant la production de ces composants, les fours soutiennent directement la croissance du stockage d'énergie propre.

Neutralisation des déchets dangereux

Les processus à haute température peuvent éliminer efficacement et en toute sécurité les matériaux nocifs.

L'incinération par pyrolyse des déchets médicaux à des températures supérieures à 850°C assure leur destruction complète et inoffensive. De même, ces fours sont utilisés pour la stabilisation des cendres volantes, les faisant fondre pour piéger les métaux lourds dans une matrice stable et vitreuse, les empêchant de s'infiltrer dans l'environnement.

Traitement des émissions industrielles

Les fours jouent un rôle dans la lutte contre la pollution atmosphérique en aidant à créer des convertisseurs catalytiques.

Ils sont utilisés pour préparer des supports de catalyseur, tels que l'Al₂O₃, qui sont ensuite utilisés pour créer des catalyseurs qui décomposent les Composés Organiques Volatils (COV) et d'autres gaz nocifs dans les flux de déchets industriels.

Comprendre les avantages indirects et les compromis

Bien que les avantages directs en termes d'efficacité et d'application soient clairs, une évaluation complète nécessite d'examiner l'ensemble du cycle de vie et le contexte opérationnel.

L'impact de la durabilité et de la fiabilité

L'utilisation d'éléments chauffants de haute qualité et d'une isolation résistante à l'oxydation se traduit par une longue durée de vie.

Un four durable réduit l'impact environnemental associé à la fabrication et au transport des unités de remplacement. De plus, sa stabilité permet un fonctionnement continu, évitant le processus énergivore d'arrêt et de réchauffement d'une ligne de production.

La considération de la source électrique

L'apport énergétique primaire d'un four à résistance est l'électricité. Ses "crédits verts" sont donc directement liés à la source de cette énergie.

Si l'électricité est générée à partir de combustibles fossiles, l'impact environnemental du four est simplement déplacé en amont. Son véritable potentiel de durabilité n'est pleinement réalisé que lorsqu'il est alimenté par des sources d'énergie renouvelables comme le solaire, l'éolien ou l'hydroélectricité.

Le besoin d'expertise en processus

Bien que les interfaces modernes soient conviviales, l'atteinte d'une efficacité optimale et d'applications environnementales réussies exige une connaissance approfondie des processus.

Des cycles de chauffage mal configurés ou un chargement incorrect des matériaux peuvent annuler l'efficacité inhérente du four, entraînant un gaspillage d'énergie et des lots défectueux. La maximisation de ses avantages environnementaux dépend d'une opération qualifiée.

Faire le bon choix pour votre objectif

Pour exploiter efficacement un four à résistance de type boîte, alignez votre sélection et votre stratégie opérationnelle avec votre objectif principal.

- Si votre objectif principal est de réduire les coûts énergétiques opérationnels : Priorisez les modèles avec la meilleure qualité d'isolation, un contrôle de température multi-zone et une réputation d'uniformité thermique.

- Si votre objectif principal est de développer des technologies vertes : Sélectionnez un four avec un contrôle de température de haute précision (par exemple, ±1°C ou mieux) et une atmosphère de chambre compatible avec vos objectifs de synthèse de matériaux (par exemple, cathodes de batterie, catalyseurs).

- Si votre objectif principal est l'assainissement des déchets : Assurez-vous que le four peut atteindre et maintenir de manière fiable les températures requises (par exemple, >850°C pour la pyrolyse) et qu'il est construit à partir de matériaux capables de résister aux sous-produits potentiellement corrosifs.

En fin de compte, un four à résistance de type boîte moderne est plus qu'un appareil de chauffage ; c'est un outil essentiel pour faire progresser les processus industriels durables.

Tableau récapitulatif :

| Aspect | Caractéristiques clés | Avantages |

|---|---|---|

| Efficacité énergétique | Isolation avancée, éléments chauffants optimisés, contrôle de précision | Réduit la consommation d'énergie et les pertes de chaleur, diminue les coûts d'exploitation |

| Applications environnementales | Soutient la synthèse de matériaux de batterie, l'incinération des déchets, le contrôle des émissions | Permet des processus durables, neutralise les dangers, réduit la pollution |

| Durabilité et fiabilité | Matériaux de haute qualité, longue durée de vie | Minimise les besoins de remplacement, assure un fonctionnement continu, réduit l'impact du cycle de vie |

| Considérations opérationnelles | Lié à la source d'électricité, nécessite une expertise en processus | Maximise les avantages avec des énergies renouvelables et une utilisation qualifiée pour des résultats optimaux |

Prêt à améliorer la durabilité de votre laboratoire avec des solutions de four avancées ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des fours à haute température tels que les systèmes à moufle, tubulaires, rotatifs, sous vide et sous atmosphère, et CVD/PECVD. Notre forte capacité de personnalisation poussée garantit un alignement précis avec vos besoins expérimentaux uniques, que ce soit pour l'efficacité énergétique, le développement de nouveaux matériaux ou l'assainissement des déchets. Contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons soutenir vos objectifs et vous proposer des solutions sur mesure et respectueuses de l'environnement !

Guide Visuel

Produits associés

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Comment la stabilité thermique des composés KBaBi est-elle évaluée ? Découvrez la diffraction des rayons X précise et les limites du traitement thermique

- Pourquoi un four à moufle haute température est-il utilisé pour le préchauffage de la poudre Ni-BN ? Atteindre une densité de revêtement sans défaut.

- Comment le chauffage à haute température facilite-t-il la conversion des balles de riz en précurseurs inorganiques pour l'extraction de silice ?

- Quelle est la fonction d'un four à moufle haute température dans la préparation de ZnO-SP ? Maîtriser le contrôle de la synthèse à l'échelle nanométrique

- Comment un four à moufle haute température contribue-t-il au processus de traitement thermique du minerai de chalcopyrite ?