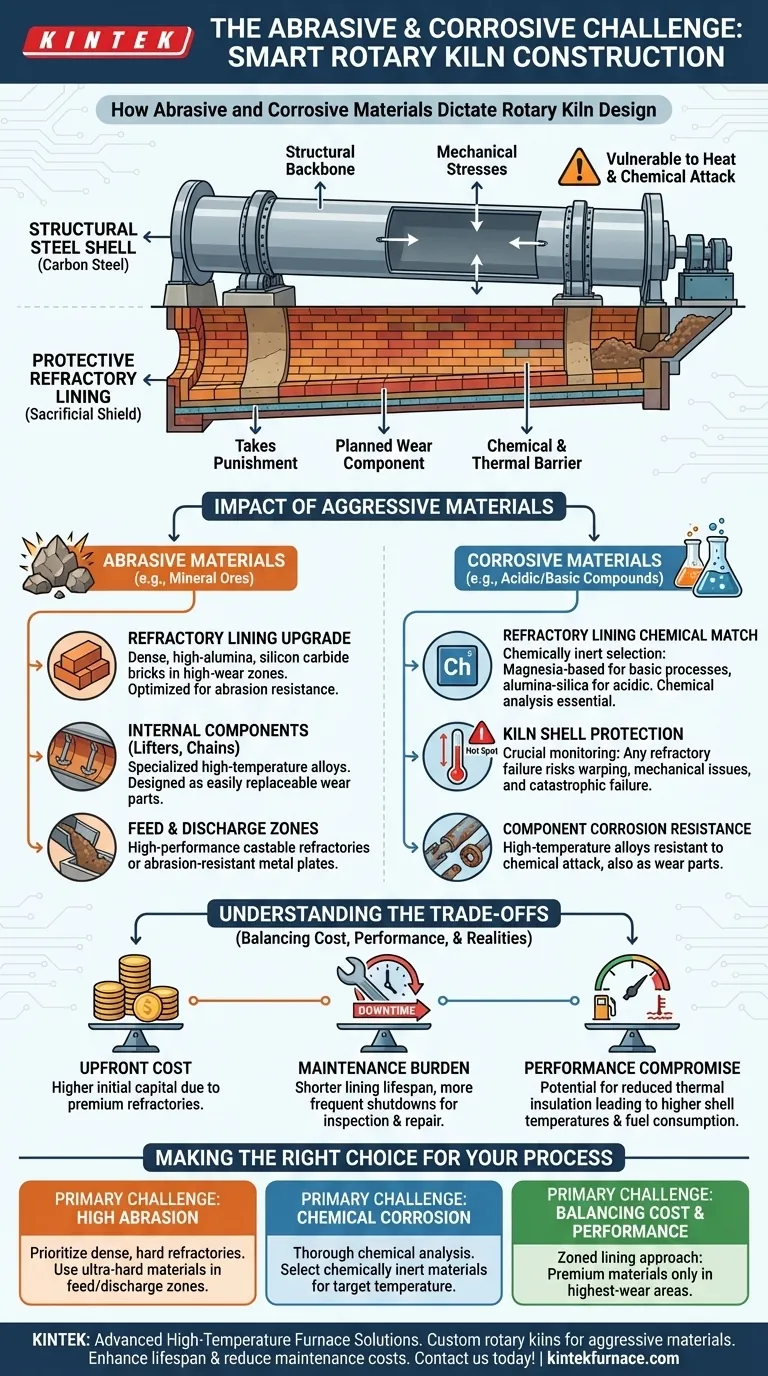

En bref, les matériaux abrasifs et corrosifs ne modifient pas la taille ou les dimensions fondamentales d'un four rotatif, mais ils dictent entièrement le choix de ses matériaux internes. La stratégie principale consiste à protéger l'enveloppe structurelle en acier en revêtant l'intérieur du four avec des matériaux réfractaires spécialisés, résistants à l'usure, conçus pour supporter l'abrasion spécifique ou l'attaque chimique.

Le défi principal n'est pas de construire un four plus grand, mais d'en construire un plus intelligent. L'enveloppe en acier fournit la structure, mais le revêtement réfractaire interne agit comme un bouclier sacrificiel, et sa spécification est le facteur le plus critique déterminant la durée de vie opérationnelle et les coûts de maintenance du four lors du traitement de matériaux agressifs.

Le Principe Fondamental : Un Système de Couches

Un four rotatif est mieux compris comme un système en deux parties : une enveloppe extérieure structurelle et un revêtement intérieur protecteur. Les matériaux abrasifs et corrosifs forcent une séparation explicite de ces fonctions.

L'Enveloppe du Four : L'Épine Dorsale Structurelle

Le cylindre extérieur du four est presque toujours fabriqué en acier au carbone. Son rôle est d'assurer l'intégrité structurelle pour s'étendre entre les supports, contenir le matériau et gérer les immenses contraintes mécaniques de la rotation.

Cette enveloppe en acier, cependant, a une faible résistance aux températures élevées, à l'abrasion directe et à la corrosion chimique. Elle doit être protégée en permanence.

Le Revêtement Réfractaire : Le Bouclier Sacrificiel

Le réfractaire est un revêtement en brique ou en céramique coulable installé à l'intérieur de l'enveloppe en acier. Son seul but est de supporter les agressions — chaleur, attaque chimique et usure abrasive — afin que l'enveloppe n'ait pas à le faire.

Lors du traitement de matériaux agressifs, ce revêtement n'est plus seulement destiné à l'isolation thermique ; il devient un composant d'usure planifié. Le choix du réfractaire est la décision d'ingénierie centrale.

Comment les Matériaux Agressifs Impacter les Composants Clés

La nécessité d'un bouclier réfractaire robuste a un effet en cascade sur la conception et le fonctionnement à long terme du four.

Le Revêtement Réfractaire Lui-même

C'est le composant le plus directement impacté. Au lieu d'une brique thermique standard, le matériau doit être amélioré.

- Pour l'abrasion : Les ingénieurs sélectionnent des réfractaires denses et à haute résistance comme les briques à haute teneur en alumine ou même en carbure de silicium dans les zones à forte usure.

- Pour la corrosion : La sélection est un jeu d'appariement chimique. Par exemple, un processus basique peut nécessiter des briques à base de magnésie, tandis qu'un processus acide nécessite des briques alumine-silice. L'objectif est de choisir un réfractaire chimiquement inerte au matériau de processus à la température de fonctionnement.

L'Enveloppe du Four

Bien que le matériau de l'enveloppe ne change pas, son risque opérationnel augmente considérablement. Toute défaillance ou brèche dans le revêtement réfractaire peut entraîner un "point chaud" sur l'enveloppe en acier.

Cette surchauffe localisée peut déformer de manière permanente l'enveloppe, causant de graves problèmes mécaniques et potentiellement une défaillance catastrophique. Par conséquent, la surveillance de la température de l'enveloppe devient une tâche de maintenance critique.

Composants Internes (Élévateurs, Chaînes, Barrages)

Tout équipement interne utilisé pour améliorer le transfert de chaleur ou contrôler le flux de matière est directement exposé au processus. Ces composants, tels que les élévateurs ou les chaînes métalliques, doivent être fabriqués à partir d'alliages spécialisés à haute température choisis pour leur résistance à l'abrasion et à la corrosion.

Souvent, ces éléments internes sont conçus comme des pièces d'usure, destinées à un remplacement fréquent et relativement facile par rapport au revêtement réfractaire lui-même.

Zones d'Alimentation et de Décharge

Les points où le matériau entre et sort du four subissent une usure extrême. Ces zones sont souvent protégées par des réfractaires coulables spécialisés à haute performance ou des plaques métalliques résistantes à l'abrasion qui sont plus faciles à réparer ou à remplacer que la maçonnerie principale du four.

Comprendre les Compromis

Choisir une stratégie de construction pour les matériaux abrasifs ou corrosifs implique d'équilibrer les coûts, les performances et les réalités opérationnelles.

Le Coût Initial

Les réfractaires haute performance, résistants à l'abrasion ou chimiquement résistants sont significativement plus chers que les briques réfractaires standard. Cela augmente le coût d'investissement initial de l'installation du four.

La Charge de Maintenance

Un revêtement conçu pour manipuler des matériaux agressifs reste une pièce consommable. Sa durée de vie sera plus courte, entraînant des arrêts de four plus fréquents pour l'inspection, le rapiéçage ou des projets de revêtement complet. Ce temps d'arrêt représente un coût opérationnel majeur.

Le Compromis de Performance

Dans certains cas, le matériau réfractaire le plus durable peut ne pas avoir les meilleures propriétés d'isolation thermique. Cela peut entraîner des températures d'enveloppe plus élevées et une plus grande consommation de carburant, représentant un compromis direct entre la longévité mécanique et l'efficacité thermique.

Faire le Bon Choix pour Votre Processus

Votre stratégie de sélection des matériaux doit être guidée par le défi principal auquel vous êtes confronté.

- Si votre objectif principal est de gérer une abrasion élevée : Privilégiez les réfractaires denses et durs (par exemple, à haute teneur en alumine) dans le corps principal et envisagez des matériaux ultra-durs comme le carbure de silicium dans les zones d'alimentation et de décharge.

- Si votre objectif principal est de résister à la corrosion chimique : Effectuez une analyse chimique approfondie de votre processus et consultez des experts en réfractaires pour sélectionner un matériau chimiquement inerte à votre température cible.

- Si votre objectif principal est d'équilibrer coût et performance : Envisagez une approche de revêtement zoné, en utilisant des réfractaires haut de gamme et coûteux uniquement dans les zones les plus sujettes à l'usure et des options plus économiques dans les sections moins critiques.

En fin de compte, accepter que le revêtement interne est un composant consommable est la clé pour concevoir et exploiter un four rotatif fiable et rentable pour les applications agressives.

Tableau Récapitulatif :

| Aspect | Impact sur la Construction du Four Rotatif |

|---|---|

| Revêtement Réfractaire | Amélioré avec des matériaux denses et à haute résistance (par exemple, à haute teneur en alumine, carbure de silicium) pour l'abrasion ou des types chimiquement inertes (par exemple, magnésie, alumine-silice) pour la résistance à la corrosion. |

| Enveloppe du Four | Reste en acier au carbone mais nécessite une protection ; une défaillance du revêtement peut provoquer des points chauds, des déformations et une potentielle défaillance catastrophique. |

| Composants Internes | Fabriqués à partir d'alliages spécialisés à haute température pour la résistance à l'abrasion et à la corrosion, conçus comme des pièces d'usure facilement remplaçables. |

| Zones d'Alimentation/Décharge | Protégées par des réfractaires coulables haute performance ou des plaques résistantes à l'abrasion pour une réparation et un remplacement plus faciles. |

| Compromis | Coûts initiaux plus élevés, temps d'arrêt de maintenance accru, et potentiels compromis sur l'efficacité thermique dus au choix du réfractaire. |

Améliorez votre four rotatif pour des performances supérieures avec KINTEK ! Nous sommes spécialisés dans les solutions avancées de fours à haute température, y compris les fours rotatifs personnalisés conçus pour manipuler des matériaux abrasifs et corrosifs. Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous offrons une personnalisation approfondie pour répondre précisément à vos besoins expérimentaux et industriels uniques. Notre gamme de produits comprend des fours à moufle, tubulaires, rotatifs, à vide et à atmosphère, ainsi que des systèmes CVD/PECVD durables, garantissant une protection et une efficacité à long terme. Ne laissez pas les défis matériels vous ralentir — contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer la durée de vie de votre four et réduire les coûts de maintenance !

Guide Visuel

Produits associés

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

Les gens demandent aussi

- Pourquoi un four rotatif est-il particulièrement adapté au traitement des FMDS à haute teneur en carbone ? Transformez les déchets carbonés en une ressource

- Comment le contrôle automatisé des fours rotatifs électriques profite-t-il aux processus industriels ? Atteignez une précision et une efficacité inégalées

- Comment la profondeur du lit est-elle contrôlée dans un four rotatif et pourquoi est-ce important ? Optimisez le transfert de chaleur et l'efficacité

- Quelles sont les applications de séchage des fours rotatifs électromagnétiques ? Découvrez des solutions de séchage efficaces et précises

- Qu'est-ce qu'un four rotatif à chauffage électrique et quelles industries l'utilisent ? Découvrez le chauffage de précision pour les matériaux de haute pureté