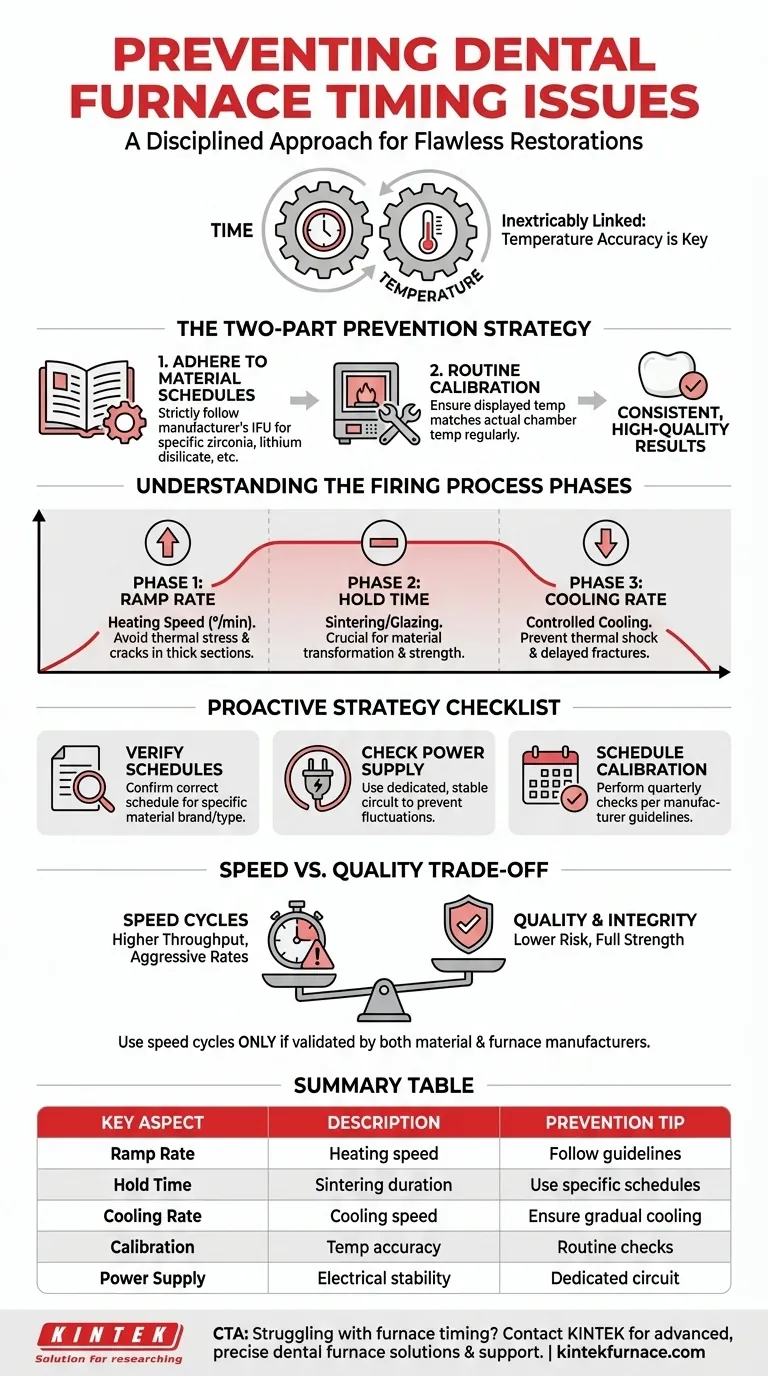

En bref, la prévention des problèmes de synchronisation dans un four dentaire nécessite une approche disciplinée en deux parties : adhérer strictement aux calendriers de cuisson recommandés par le fabricant pour votre matériau spécifique et mettre en œuvre un programme d'étalonnage régulier pour garantir que la température du four est constamment précise. Sans la bonne température, même des réglages de synchronisation parfaits échoueront.

Le principe fondamental est que le temps et la température sont inextricablement liés. Un problème de synchronisation est souvent le symptôme d'un problème plus profond, tel qu'une imprécision de la température ou une inadéquation entre le cycle de cuisson et les exigences du matériau. La véritable prévention vient du traitement du four, du matériau et du cycle de cuisson comme un système intégré unique.

Le lien critique entre le temps et la température

Pour prévenir les échecs, vous devez d'abord comprendre ce que signifie réellement la « synchronisation » dans un processus thermique. Il ne s'agit pas seulement de la durée totale, mais de plusieurs phases distinctes qui fonctionnent ensemble avec la température.

Phase 1 : Vitesse de montée en température (Ramp Rate)

La vitesse de montée en température (ramp rate) est la vitesse à laquelle le four chauffe, mesurée en degrés par minute. Une vitesse de montée incorrecte, trop rapide ou trop lente, introduit un stress thermique dans la restauration.

Une vitesse de montée trop agressive peut provoquer des fissures, en particulier dans les sections plus épaisses d'une restauration en zircone ou en céramique, car l'extérieur chauffe beaucoup plus vite que l'intérieur.

Phase 2 : Temps de maintien (Frittage/Émaillage)

Le temps de maintien (hold time) est la période pendant laquelle le four reste à sa température maximale. C'est là que se produit la transformation cruciale du matériau, comme le frittage.

Un temps de maintien insuffisant entraîne un frittage incomplet, conduisant à une faible résistance, une mauvaise correspondance des teintes et un aspect crayeux. Inversement, un temps de maintien excessif peut entraîner des restaurations surdimensionnées ou une perte de translucidité.

Phase 3 : Vitesse de refroidissement

La vitesse de refroidissement est tout aussi critique que la vitesse de chauffage. Si une restauration refroidit trop rapidement, le choc thermique qui en résulte peut la faire se fracturer des jours, voire des semaines après sa mise en place.

Ceci est une cause fréquente d'échecs mystérieux, car les dommages peuvent ne pas être immédiatement visibles une fois le cycle de cuisson terminé.

Une stratégie proactive pour une cuisson impeccable

Prévenir les défaillances liées à la synchronisation n'est pas une question de dépannage réactif ; il s'agit de mettre en œuvre un système proactif de vérifications et d'adhésion aux normes établies.

Respectez les cycles de cuisson spécifiques au matériau

Chaque matériau dentaire, de la zircone au disilicate de lithium, possède un cycle de cuisson unique développé par son fabricant. Ce ne sont pas des suggestions ; ce sont des instructions précises basées sur des recherches et développements approfondis.

Consultez toujours les Instructions d'Utilisation (IFU) pour le matériau exact avec lequel vous travaillez. Utiliser le cycle pour la zircone de « Marque A » avec la zircone de « Marque B » est une cause principale d'échec.

Mettez en œuvre un étalonnage régulier du four

Le thermostat d'un four peut dériver avec le temps. Si votre four est réglé à 1500 °C mais n'atteint que 1475 °C, votre programme de synchronisation fonctionne sur la base d'informations erronées. Le matériau sera sous-fritté même si le temps de maintien est techniquement correct.

L'étalonnage garantit que la température affichée à l'écran correspond à la température réelle à l'intérieur de la chambre. Cela doit être effectué régulièrement conformément aux directives du fabricant du four, généralement à l'aide de kits d'étalonnage spécialisés.

Vérifiez votre alimentation électrique

Les fours dentaires consomment une quantité importante d'énergie. Une tension incohérente ou un circuit partagé avec d'autres équipements lourds peut empêcher le four de maintenir sa vitesse de montée en température ou sa température de maintien.

Cela peut perturber silencieusement le cycle de cuisson, prolongeant les phases ou provoquant des baisses de température qui compromettent la restauration finale. Assurez-vous que votre four est sur un circuit électrique dédié et stable.

Comprendre les compromis : Vitesse contre qualité

L'exigence d'efficacité a conduit à l'essor des cycles « rapides » ou « speed ». Bien que tentant, les utiliser sans comprendre pleinement les compromis est un risque important.

La tentation des cycles rapides

Des cycles plus courts signifient un débit accru et une rotation plus rapide des cas. De nombreux fours et matériaux modernes sont commercialisés avec cette capacité, promettant des restaurations à pleine résistance dans une fraction du temps traditionnel.

Où la vitesse compromet l'intégrité

Les cycles rapides utilisent des vitesses de montée et de refroidissement extrêmement agressives. Bien que certains nouveaux matériaux soient conçus pour gérer cela, les matériaux plus anciens ou même les restaurations plus épaisses fabriquées à partir de matériaux « rapides » peuvent souffrir d'un stress thermique induit.

Cela crée des faiblesses internes qui peuvent ne pas être visibles mais qui peuvent conduire à un ébréchure prématurée ou à une fracture catastrophique dans la bouche du patient. Le désir d'économiser une heure au laboratoire peut créer un échec clinique à long terme.

Quand utiliser les cycles rapides en toute sécurité

N'utilisez un cycle rapide que si à la fois le fabricant du matériau et le fabricant du four l'approuvent explicitement pour votre combinaison spécifique d'équipement et de matériau. Même dans ce cas, il est sage d'effectuer des cycles de test sur des pièces non critiques pour vérifier les résultats avant d'appliquer le processus à un cas patient.

Faire le bon choix pour votre objectif

Vos protocoles opérationnels doivent être guidés par les objectifs principaux de votre laboratoire en matière de qualité, d'efficacité et de fiabilité.

- Si votre objectif principal est une qualité et une cohérence maximales : Adhérez strictement aux cycles de cuisson standard, non rapides, et mettez en œuvre un calendrier d'étalonnage trimestriel.

- Si votre objectif principal est d'améliorer l'efficacité sans risque : N'explorez que les cycles rapides qui sont explicitement validés par les fabricants de votre matériau et de votre four, et étalonnez votre four avant d'adopter tout nouveau cycle plus rapide.

- Si votre objectif principal est de dépanner un échec spécifique : Commencez par étalonner le four pour éliminer la température comme variable, puis confirmez que vous utilisez le cycle de cuisson exact pour la marque et le type de matériau spécifiques.

En prenant le contrôle total de vos variables de processus, vous pouvez transformer le cycle de cuisson d'une source d'incertitude en un moteur prévisible pour des restaurations de haute qualité.

Tableau récapitulatif :

| Aspect clé | Description | Conseil de prévention |

|---|---|---|

| Vitesse de montée en température | Vitesse de chauffage en degrés par minute | Suivez les directives du fabricant pour éviter le stress thermique |

| Temps de maintien | Durée à température maximale pour le frittage | Utilisez des cycles spécifiques au matériau pour une transformation complète |

| Vitesse de refroidissement | Vitesse de refroidissement après cuisson | Assurez un refroidissement progressif pour éviter les fractures |

| Étalonnage | Précision de la température du four | Effectuez des vérifications régulières selon les recommandations du fabricant |

| Alimentation électrique | Stabilité de l'alimentation électrique | Utilisez un circuit dédié pour maintenir des performances constantes |

Vous rencontrez des problèmes de synchronisation avec votre four dentaire ? KINTEK propose des solutions avancées de fours à haute température adaptées aux laboratoires dentaires. Notre gamme de produits, comprenant les fours à étouffoir (Muffle), à tube, rotatifs, les fours sous vide et atmosphériques, ainsi que les systèmes CVD/PECVD, est soutenue par de solides capacités de personnalisation approfondie pour répondre à vos besoins expérimentaux uniques. Grâce à une R&D exceptionnelle et à une fabrication interne, nous assurons un contrôle précis de la température et des performances fiables pour des restaurations impeccables. Contactez-nous dès aujourd'hui pour améliorer l'efficacité et la qualité de votre laboratoire !

Guide Visuel

Produits associés

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quel est le principe de fonctionnement d'un four dentaire ? Maîtriser le frittage et la cuisson de précision pour les couronnes

- Quel rôle jouent la plage de température et la précision dans les performances des fours dentaires ? Assurez la précision pour des restaurations dentaires supérieures

- À quelle fréquence les fours dentaires doivent-ils être calibrés ? Assurer la précision pour des restaurations parfaites

- Quelle est l'importance des fours dentaires en dentisterie ? Assurer des restaurations dentaires solides et précises

- Quels aspects d'une restauration dentaire sont directement affectés par le choix d'un four de frittage dentaire ? Assurer l'ajustement, la résistance et la longévité