Pour ajuster la configuration interne d'un four rotatif, vous manipulez des paramètres opérationnels clés et des composants physiques. Les ajustements principaux consistent à modifier la vitesse de rotation du four, sa pente ou son inclinaison, et la puissance du brûleur pour contrôler la durée pendant laquelle le matériau reste à l'intérieur, la manière dont il s'entasse et la quantité de chaleur à laquelle il est exposé.

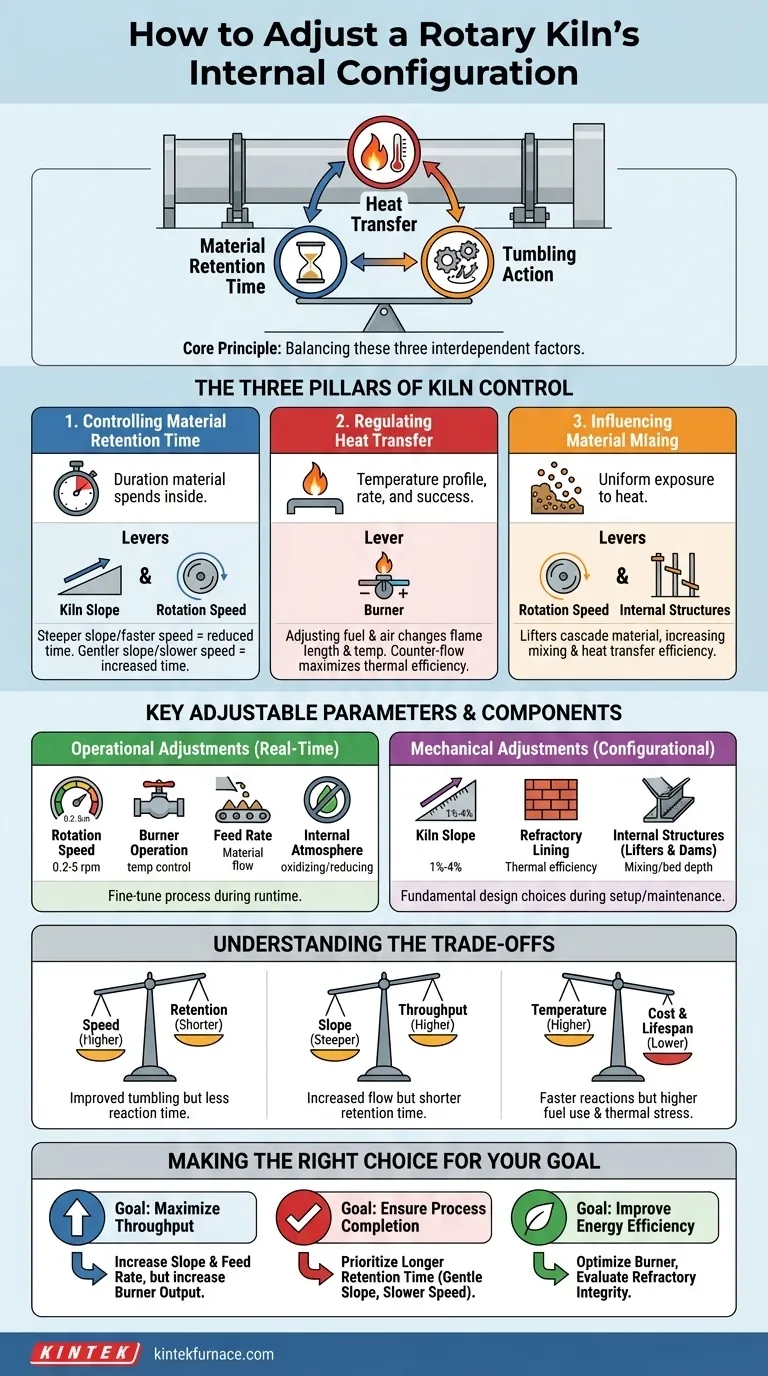

Le principe fondamental de l'ajustement d'un four rotatif n'est pas de changer un seul composant, mais d'équilibrer trois facteurs interdépendants : le temps de séjour du matériau, le transfert de chaleur et l'action de brassage (tumbling). Maîtriser l'interaction entre ces variables est la clé pour optimiser tout processus thermique.

Les Trois Piliers du Contrôle du Four

L'optimisation d'un four rotatif nécessite de comprendre comment influencer le parcours du matériau à travers le tambour. Ce parcours est régi par trois piliers de contrôle fondamentaux.

Contrôle du Temps de Séjour du Matériau

Le temps de séjour est la durée pendant laquelle le matériau passe à l'intérieur du four. C'est le facteur le plus critique pour garantir une réaction chimique ou un changement physique complet.

Les deux leviers principaux pour contrôler le temps de séjour sont l'inclinaison du four et la vitesse de rotation. Une pente plus raide ou une vitesse de rotation plus rapide feront passer le matériau plus vite dans le four, réduisant le temps de séjour. Inversement, une pente plus douce et une rotation plus lente l'augmenteront.

Régulation du Transfert de Chaleur

Le profil de température à l'intérieur du four dicte le taux et le succès du processus. La chaleur est principalement contrôlée par le brûleur situé à l'extrémité de décharge.

Ajuster le mélange de combustible et d'air du brûleur modifie la température et la longueur de la flamme, ce qui définit à son tour les zones de chauffage dans le four (séchage, préchauffage, calcination). La plupart des fours utilisent une conception à contre-courant, où la chaleur circule à l'opposé du matériau, pour maximiser l'efficacité thermique.

Influence du Mélange du Matériau

Un mélange approprié, ou brassage, garantit que chaque particule est uniformément exposée à la chaleur. Ceci est principalement influencé par la vitesse de rotation de la chambre du four.

Au-delà de la vitesse, la configuration interne physique peut inclure des ailettes (lifters). Ce sont des dispositifs métalliques soudés à l'intérieur de la paroi du four qui soulèvent le matériau et le font retomber à travers le flux de gaz chauds, augmentant considérablement l'efficacité du mélange et du transfert de chaleur.

Paramètres et Composants Clés Ajustables

Les ajustements peuvent être classés comme opérationnels (effectués pendant le fonctionnement) ou mécaniques (effectués pendant l'installation ou la maintenance majeure).

Ajustements Opérationnels (Temps Réel)

Ce sont les paramètres que vous pouvez modifier à la volée pour affiner le processus.

- Vitesse de Rotation : Généralement comprise entre 0,2 et 5 tr/min. Augmenter la vitesse améliore le brassage mais réduit le temps de séjour.

- Fonctionnement du Brûleur : Le contrôle principal de la température. L'ajustement de l'apport de combustible impacte directement la température du processus et la consommation d'énergie.

- Débit d'Alimentation : Le taux auquel le nouveau matériau est introduit. Un débit d'alimentation plus élevé nécessite des ajustements correspondants de la chaleur et du temps de séjour pour maintenir la qualité du processus.

- Atmosphère Interne : Les joints du four sont cruciaux pour maintenir une atmosphère interne contrôlée (par exemple, oxydante ou réductrice), ce qui est essentiel pour certaines réactions chimiques.

Ajustements Mécaniques (Configurationnels)

Ce sont des choix de conception fondamentaux qui sont définis lors de l'installation ou de la révision.

- Pente du Four : L'inclinaison du tambour, généralement comprise entre 1 % et 4 %. C'est un paramètre fondamental qui dicte le taux de flux de matériau de base.

- Revêtement Réfractaire : Le revêtement interne en briques ou en fonte est un choix critique. Son matériau et son épaisseur déterminent l'efficacité thermique du four et protègent la coque en acier des températures extrêmes.

- Structures Internes (Ailettes et Barrages) : Les ailettes sont installées pour améliorer le mélange. Les barrages sont des anneaux réfractaires construits à l'intérieur du four pour augmenter la profondeur du lit de matériau dans une zone spécifique, augmentant ainsi le temps de séjour dans cette section.

Comprendre les Compromis

Chaque ajustement implique un compromis. Un changement conçu pour améliorer un aspect de la performance affectera inévitablement d'autres aspects.

Vitesse vs. Rétention

L'augmentation de la vitesse de rotation améliore le brassage et peut empêcher l'agglomération du matériau. Cependant, cela réduit également le temps dont le matériau dispose pour absorber la chaleur et réagir, ce qui peut entraîner un processus incomplet si cela n'est pas équilibré avec d'autres facteurs.

Pente vs. Débit

Une pente plus raide augmente la vitesse à laquelle le matériau traverse le four, permettant un débit plus élevé. Le compromis est un temps de séjour considérablement plus court, ce qui peut nécessiter une température de processus beaucoup plus élevée pour compenser.

Température vs. Coût et Durée de Vie

Augmenter la température peut accélérer les réactions et compenser les temps de séjour courts. Cependant, cela se fait au prix d'une consommation de carburant plus élevée et d'un stress thermique accru sur le revêtement réfractaire, réduisant potentiellement sa durée de vie opérationnelle.

Faire le Bon Choix pour Votre Objectif

Pour ajuster efficacement votre four, vous devez d'abord définir votre objectif principal.

- Si votre objectif principal est de maximiser le débit : Envisagez d'augmenter la pente du four et le débit d'alimentation, mais soyez prêt à augmenter la puissance du brûleur pour vous assurer que le matériau est entièrement traité dans le temps de séjour plus court.

- Si votre objectif principal est d'assurer l'achèvement du processus : Priorisez un temps de séjour plus long en utilisant une pente plus douce et une vitesse de rotation plus lente, permettant au matériau d'avoir suffisamment de temps pour réagir à une température efficace.

- Si votre objectif principal est d'améliorer l'efficacité énergétique : Optimisez le brûleur pour une combustion complète et évaluez l'intégrité de votre revêtement réfractaire pour minimiser les pertes de chaleur à travers la paroi du four.

En comprenant ces variables interdépendantes, vous pouvez passer de la simple exploitation de votre four à la véritable maîtrise de votre processus.

Tableau Récapitulatif :

| Type d'Ajustement | Paramètres Clés | Effets Principaux |

|---|---|---|

| Opérationnel | Vitesse de Rotation, Puissance du Brûleur, Débit d'Alimentation | Contrôle le brassage en temps réel, la température et le flux de matériaux |

| Mécanique | Pente du Four, Revêtement Réfractaire, Ailettes/Barrages | Définit le temps de séjour de base, l'efficacité thermique et le mélange |

Maîtrisez vos processus thermiques avec les solutions avancées de fours à haute température de KINTEK. Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des fours rotatifs, des fours à moufle, des fours tubulaires et plus encore, personnalisés. Nos capacités de personnalisation approfondies garantissent un alignement précis avec vos besoins expérimentaux uniques, améliorant l'efficacité et la fiabilité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser votre installation !

Guide Visuel

Produits associés

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four rotatif électrique Petit four rotatif pour la régénération du charbon actif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Comment caractérise-t-on la structure d'un four rotatif à tube ? Découvrez ses composants clés et ses avantages

- Comment les fours à tubes rotatifs prennent-ils en charge la surveillance en temps réel et le traitement continu ? Améliorez l'efficacité grâce au flux continu et à l'observation en direct

- Quelles sont les applications courantes d'un four tubulaire rotatif ? Obtenez un chauffage uniforme pour les poudres et les granulés

- Quels sont les avantages du mouvement continu des échantillons dans les fours tubulaires rotatifs ? Améliorer l'uniformité et l'efficacité

- Quelles sont les principales caractéristiques des fours à tube rotatif concernant le traitement thermique ? Obtenir un chauffage uniforme et un débit élevé