Dans le moulage à la cire perdue, les fours à induction remplissent une fonction primaire et critique : faire fondre rapidement et précisément les alliages métalliques avant qu'ils ne soient coulés dans le moule en céramique. Ils utilisent un chauffage électromagnétique sans contact pour transformer le métal solide en un état liquide avec un contrôle exceptionnel de la température et de la pureté, ce qui est essentiel pour produire les pièces complexes et de haute qualité caractéristiques de ce processus.

La raison principale pour laquelle les fours à induction sont standard dans le moulage à la cire perdue est leur capacité à offrir un contrôle inégalé. En utilisant des champs électromagnétiques, ils fournissent une chaleur rapide, propre et très uniforme, ce qui est essentiel pour produire les pièces complexes et de haute intégrité pour lesquelles le moulage à la cire perdue est réputé.

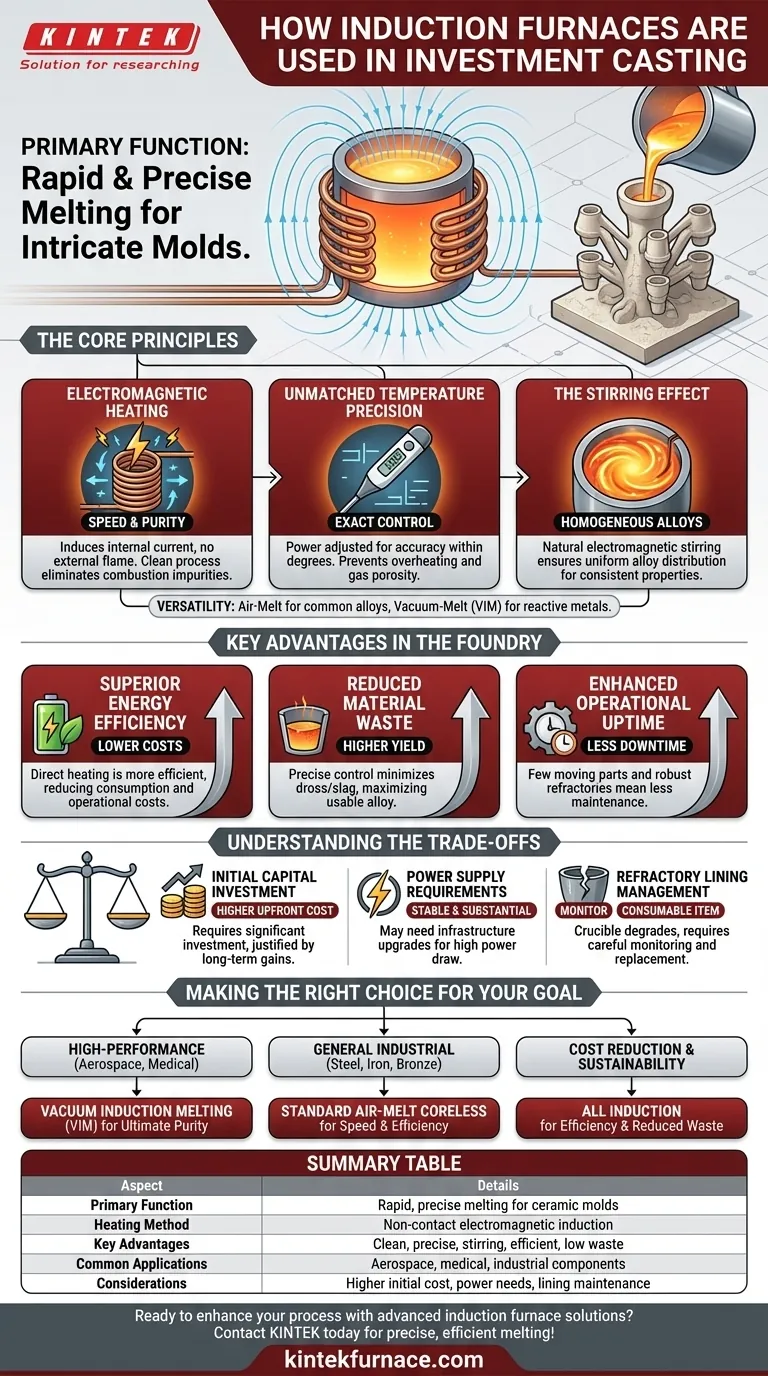

Les principes fondamentaux : pourquoi l'induction excelle

La technologie d'induction n'est pas seulement une autre façon de chauffer le métal ; ses principes fondamentaux répondent directement aux exigences essentielles du moulage à la cire perdue de haute qualité.

Chauffage électromagnétique pour la vitesse et la pureté

Un four à induction fonctionne en générant un puissant champ magnétique alternatif. Ce champ induit de forts courants électriques directement à l'intérieur du métal, le faisant chauffer rapidement de l'intérieur vers l'extérieur.

Comme il n'y a pas de flamme externe ni d'élément chauffant, le risque d'introduire des impuretés provenant des sous-produits de combustion est éliminé. Ce processus de fusion propre est vital pour produire des pièces moulées métallurgiquement saines.

Précision de température inégalée

La puissance fournie à la bobine d'induction peut être ajustée avec une extrême précision. Cela donne aux opérateurs un contrôle précis de la température du métal, souvent à quelques degrés près.

Cette précision empêche la surchauffe, qui peut entraîner une porosité gazeuse et la perte d'éléments d'alliage précieux. Elle garantit également que le métal est à la température de coulée optimale pour remplir parfaitement les détails complexes du moule à la cire perdue.

L'effet d'agitation pour des alliages homogènes

Un avantage unique de la fusion par induction est l'agitation électromagnétique naturelle qui se produit dans le bain de métal en fusion. Les champs magnétiques créent une action de mélange douce et continue.

Cela garantit que tous les éléments d'alliage sont répartis uniformément dans la masse fondue, ce qui donne un alliage parfaitement homogène. Pour les composants haute performance, cette uniformité chimique est non négociable pour des propriétés mécaniques constantes.

Polyvalence à travers les métaux et les atmosphères

Les fours à induction sont disponibles dans de nombreuses configurations, y compris les systèmes de fusion à l'air et de fusion sous vide.

Les fours de fusion à l'air sont des outils de travail pour les alliages courants comme l'acier, le fer et le cuivre. Les fours de fusion par induction sous vide (VIM) permettent le traitement de métaux très réactifs comme le titane et les superalliages dans une atmosphère contrôlée, empêchant l'oxydation et assurant une pureté ultime.

Avantages clés en fonderie

Les principes de la fusion par induction se traduisent directement par des avantages opérationnels et financiers tangibles pour la fonderie de moulage à la cire perdue.

Efficacité énergétique supérieure

En chauffant le métal directement, les fours à induction sont nettement plus économes en énergie que les fours à combustible ou à résistance, où une grande quantité d'énergie est perdue à chauffer la structure du four et l'air ambiant. Cela se traduit par une consommation d'énergie plus faible et des coûts opérationnels réduits.

Réduction des déchets de matériaux

Un contrôle précis de la température minimise la formation de scories et de laitier (impuretés qui flottent à la surface de la masse fondue), ce qui signifie qu'une plus grande partie de l'alliage coûteux se retrouve dans la pièce moulée finale. Cette précision réduit le gaspillage de matériaux et améliore le rendement.

Amélioration du temps de fonctionnement opérationnel

Les fours à induction ont peu de pièces mobiles et leurs revêtements (réfractaires) sont robustes. Cette durabilité inhérente et les exigences minimales d'entretien signifient moins de temps d'arrêt pour les réparations et plus de temps passé en production, réduisant les coûts opérationnels à long terme.

Comprendre les compromis

Bien que très efficace, la technologie d'induction n'est pas sans considérations. Un conseiller de confiance doit reconnaître l'image complète.

Investissement initial

Le coût initial d'un système de fusion par induction, y compris l'alimentation électrique et l'installation, est généralement plus élevé que celui d'un four conventionnel à combustible. Cela représente une dépense en capital importante qui doit être justifiée par des gains d'efficacité à long terme.

Exigences d'alimentation électrique

Ces fours exigent une alimentation électrique substantielle et stable. Les installations peuvent avoir besoin de moderniser leur infrastructure électrique pour supporter la forte consommation d'énergie, ce qui peut augmenter le coût et la complexité initiaux du projet.

Gestion du revêtement réfractaire

Le creuset ou le revêtement réfractaire qui contient le métal en fusion est un consommable. Il se dégrade avec le temps et doit être soigneusement surveillé et remplacé périodiquement. Une mauvaise gestion peut entraîner une défaillance du four et des retards de production coûteux.

Faire le bon choix pour votre objectif

La décision d'utiliser un type spécifique de four à induction doit être dictée par l'application finale de la pièce moulée.

- Si votre objectif principal est les pièces aérospatiales ou médicales haute performance : Un four de fusion par induction sous vide (VIM) est non négociable pour sa capacité à traiter les alliages réactifs et à assurer une pureté ultime.

- Si votre objectif principal est les composants industriels généraux (acier, fer, bronze) : Un four à induction sans noyau standard à fusion à l'air offre le meilleur équilibre entre vitesse, efficacité et coût pour une large gamme d'alliages courants.

- Si votre objectif principal est la réduction des coûts et la durabilité : L'efficacité énergétique inhérente et la réduction des déchets de matériaux de toutes les technologies d'induction soutiennent directement des coûts opérationnels plus faibles et une empreinte environnementale réduite.

En fin de compte, l'adoption de la technologie d'induction consiste à obtenir un contrôle précis sur la variable la plus critique du processus de moulage : le métal lui-même.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Fonction principale | Fusion rapide et précise des alliages métalliques pour la coulée dans des moules en céramique |

| Méthode de chauffage | Induction électromagnétique sans contact pour le chauffage interne |

| Avantages clés | Fusion propre, contrôle précis de la température, agitation électromagnétique pour l'homogénéité, efficacité énergétique, réduction des déchets |

| Applications courantes | Composants aérospatiaux, médicaux et industriels utilisant des métaux comme l'acier, le titane et les superalliages |

| Considérations | Coût initial plus élevé, besoin d'une alimentation électrique stable, entretien du revêtement réfractaire |

Prêt à améliorer votre processus de moulage à la cire perdue avec des solutions avancées de fours à induction ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des fours haute température adaptés aux divers besoins des laboratoires. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD, tous soutenus par de profondes capacités de personnalisation pour répondre à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons vous offrir une fusion précise et efficace pour vos pièces moulées de haute qualité !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Quelles sont les applications courantes de la fusion et de la coulée par induction sous vide (VIM&C) ? Essentiel pour les industries aérospatiale, médicale et nucléaire

- Comment la fusion sous vide a-t-elle impacté le développement des superalliages ? Débloquez une résistance et une pureté accrues

- Comment la technologie de fusion sous vide contribue-t-elle à la durabilité ? Améliorer la durabilité et l'efficacité du recyclage

- Quel est l'objectif de l'équipement de fusion, de coulée et de refonte sous vide ? Obtenir des métaux de haute pureté pour des applications critiques

- Comment fonctionne le processus de fusion par induction sous vide (VIM) ? Atteignez une pureté et un contrôle supérieurs du métal