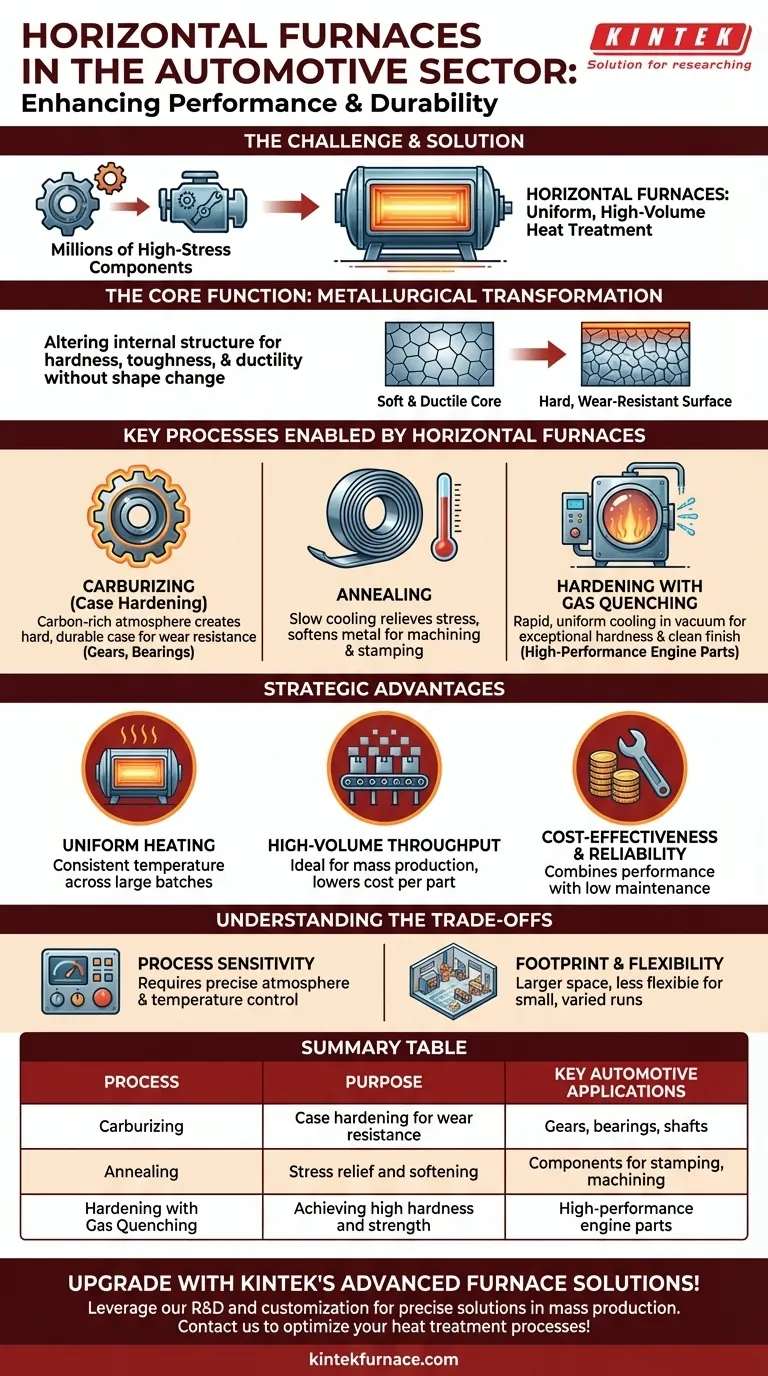

Dans le secteur automobile, les fours horizontaux sont des outils indispensables utilisés pour des processus de traitement thermique critiques qui améliorent les propriétés métallurgiques des composants métalliques. Ils sont spécifiquement utilisés pour la cémentation, la carbonitruration et le recuit afin d'améliorer la résistance, la résistance à l'usure et la durabilité globale des pièces essentielles telles que les engrenages, les arbres, les roulements et les composants de moteur.

Le défi fondamental de la fabrication automobile est de produire des millions de composants soumis à de fortes contraintes qui sont à la fois extrêmement durables et rentables. Les fours horizontaux résolvent ce problème en permettant un traitement thermique uniforme et en grand volume, transformant les métaux standard en pièces haute performance capables de résister à des années d'utilisation intensive.

La fonction principale : Transformation métallurgique

Qu'est-ce que le traitement thermique ?

Le traitement thermique est un processus contrôlé de chauffage et de refroidissement des métaux pour modifier leur structure interne microscopique. Cette modification altère les propriétés physiques et mécaniques du métal — telles que la dureté, la ténacité et la ductilité — sans en changer la forme.

Pourquoi est-ce important pour les pièces automobiles ?

Les composants tels que les pièces de moteur, les engrenages et les arbres sont soumis à d'immenses contraintes, à la friction et à la fatigue. Le traitement thermique crée des pièces avec une double nature : une surface extrêmement dure et résistante à l'usure pour gérer le contact et la friction, et un noyau plus résistant et plus ductile pour absorber les chocs et prévenir les défaillances catastrophiques.

Principaux processus permis par les fours horizontaux

Cémentation et Carbonitruration

Ce sont des processus de trempe superficielle. À l'intérieur du four, une atmosphère riche en carbone permet au carbone (et à l'azote, dans le cas de la carbonitruration) de diffuser à la surface des pièces en acier.

Ceci crée une couche externe dure et durable, ou « case », hautement résistante à l'usure. C'est un processus fondamental pour la fabrication d'engrenages et de roulements durables.

Recuit

Le recuit consiste à chauffer un métal à une température spécifique, puis à le refroidir lentement. Ce processus élimine les contraintes internes, adoucit le métal et améliore sa ductilité.

Dans l'industrie automobile, le recuit est essentiel pour préparer les composants métalliques aux étapes de fabrication ultérieures comme l'emboutissage ou l'usinage, garantissant qu'ils ne se fissurent pas sous la contrainte.

Trempe avec refroidissement par gaz

Les fours à vide horizontaux modernes sont souvent associés à des systèmes de trempe à gaz haute pression. Cette configuration permet un refroidissement rapide et uniforme des pièces chauffées dans un environnement contrôlé.

Ce processus atteint une dureté et une résistance exceptionnelles tout en évitant l'oxydation de surface et la distorsion qui peuvent survenir avec les anciennes méthodes de trempe à l'huile, ce qui le rend idéal pour les pièces de moteur haute performance.

Pourquoi les fours horizontaux sont un choix stratégique

Chauffage uniforme

La configuration horizontale permet une distribution de température constante sur un grand lot de pièces. Cette uniformité est essentielle pour garantir que chaque composant unique respecte les spécifications strictes de qualité et de performance exigées par l'industrie automobile.

Débit de production élevé

L'industrie automobile fonctionne à une échelle massive. Les fours horizontaux sont généralement conçus pour le traitement par lots de grand volume, ce qui correspond parfaitement aux besoins de production de masse et contribue à réduire le coût par pièce.

Rentabilité et fiabilité

En combinant haute performance, grands volumes de traitement et exigences de maintenance relativement faibles, les fours horizontaux offrent une solution rentable et fiable pour produire les vastes quantités de pièces traitées dont l'industrie a besoin.

Comprendre les compromis

Sensibilité du processus

Le succès de processus tels que la cémentation dépend entièrement du contrôle précis de l'atmosphère interne et de la température du four. Toute déviation ou fuite peut compromettre l'intégrité d'un lot entier, entraînant des déchets importants.

Encombrement et flexibilité

Les fours horizontaux peuvent nécessiter beaucoup d'espace au sol par rapport à certaines conceptions verticales. De plus, leur nature orientée vers les lots, bien qu'excellente pour la production de masse, peut être moins flexible que les fours continus pour les fabricants traitant un mélange très varié de pièces produites en petites séries.

Faire le bon choix pour votre application

La sélection du bon processus de traitement thermique est entièrement dictée par les exigences de performance finales du composant.

- Si votre objectif principal est la production de masse de composants de transmission durables : La cémentation dans un four par lots horizontal est la norme de l'industrie pour créer des engrenages et des roulements résistants à l'usure de manière rentable.

- Si votre objectif principal est la dureté maximale et une finition de surface impeccable : Un four à vide horizontal avec trempe à gaz haute pression est le choix supérieur pour les pièces moteur critiques.

- Si votre objectif principal est de préparer le métal pour l'emboutissage ou l'usinage : Les capacités de recuit d'un four horizontal sont essentielles pour éliminer les contraintes internes et améliorer la formabilité.

En fin de compte, l'application stratégique des fours horizontaux est fondamentale pour la fabrication des véhicules sûrs, fiables et haute performance dont nous dépendons.

Tableau récapitulatif :

| Processus | Objectif | Applications automobiles clés |

|---|---|---|

| Cémentation | Trempe superficielle pour la résistance à l'usure | Engrenages, roulements, arbres |

| Recuit | Libération des contraintes et adoucissement | Composants pour emboutissage, usinage |

| Trempe avec refroidissement par gaz | Obtention d'une dureté et d'une résistance élevées | Pièces de moteur haute performance |

Améliorez votre fabrication automobile avec les solutions de four avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des fours à haute température tels que les fours à moufle, à tube, rotatifs, à vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre capacité de personnalisation approfondie garantit des solutions précises pour vos besoins expérimentaux uniques, améliorant la durabilité et l'efficacité de la production de masse. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser vos processus de traitement thermique !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

Les gens demandent aussi

- Quelles sont les conditions environnementales critiques pour la céramisation du SiOC ? Maîtriser l'oxydation précise et le contrôle thermique

- Quelles substances sont interdites dans la chambre du four ? Prévenir les défaillances catastrophiques

- Quels métaux ne peuvent pas être chauffés par induction ? Comprendre l'adéquation des matériaux pour un chauffage efficace

- Comment un four à moufle de laboratoire facilite-t-il le processus de carbonisation de la biomasse ? Obtenez une production précise de biochar

- Quel est le rôle d'un four à moufle dans l'étude de la régénération et de la réutilisation du biochar ? Optimisez le traitement durable de l'eau