Vous avez tout fait dans les règles. Votre four de distillation sous vide est à la pointe de la technologie, la pression du vide est parfaite et le profil de température a été méticuleusement calibré. Des heures plus tard, vous effectuez l'analyse finale de votre métal nouvellement purifié, pour constater que les résultats sont décevants. La pureté est loin d'être celle visée, et pire encore, vous avez introduit un nouveau contaminant inattendu. C'est un scénario frustrant qui renvoie chercheurs et ingénieurs à la planche à dessin, remettant en question chaque paramètre sauf celui qui est le plus susceptible d'être le coupable : le creuset lui-même.

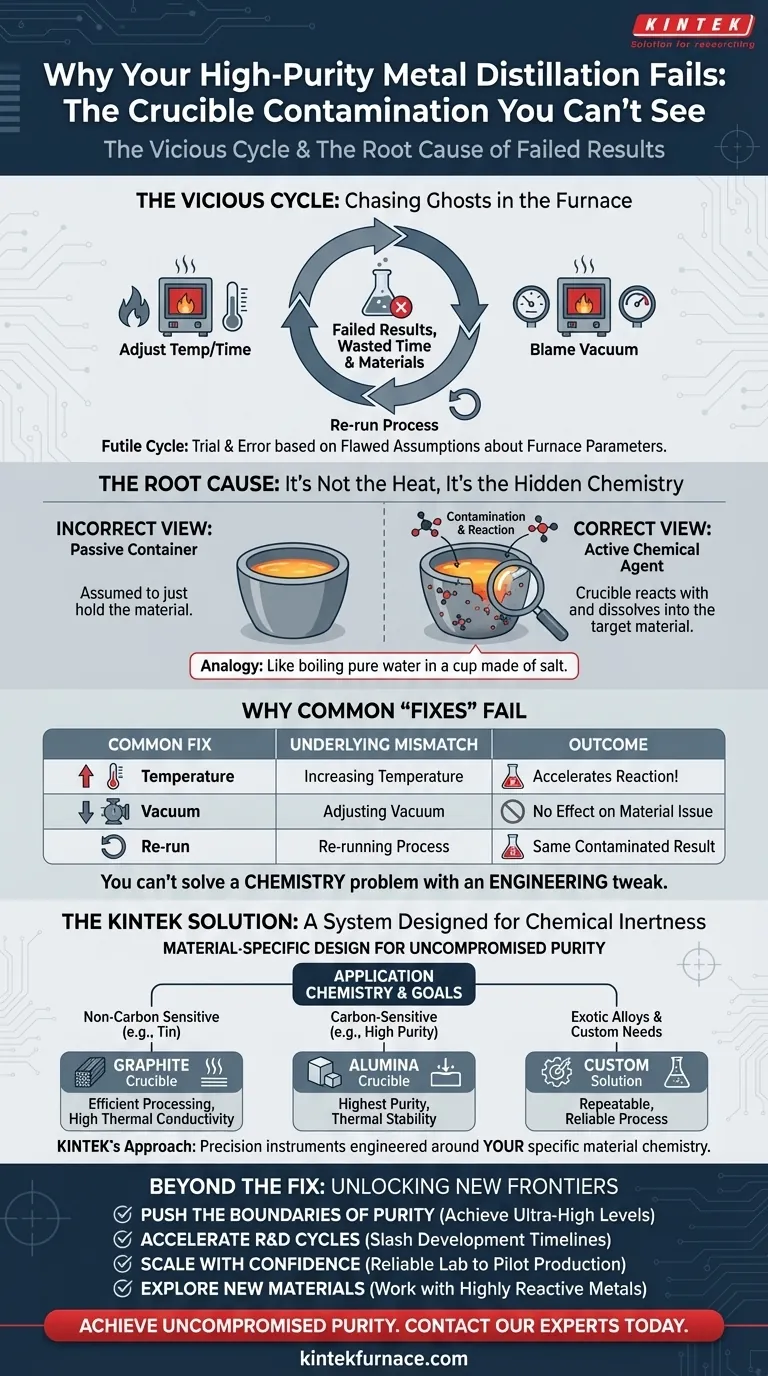

Le cercle vicieux : chasser les fantômes dans le four

Ce problème est beaucoup plus courant que de nombreux laboratoires ne veulent l'admettre. Face à un produit contaminé, la réponse typique est un cycle frustrant d'essais et d'erreurs :

- « Ajustons la température et le temps. » Les équipes augmentent légèrement la chaleur ou prolongent le temps de distillation, dans l'espoir de « brûler » davantage d'impuretés.

- « Peut-être que le vide n'était pas assez fort. » Ils blâmeront la pompe ou vérifieront les micro-fuites, passant des heures à diagnostiquer l'équipement.

- « Nous allons simplement le refaire. » Pensant qu'il s'agissait d'un incident isolé, ils répètent l'ensemble du processus coûteux et long, pour obtenir les mêmes résultats incohérents.

Toutes ces actions découlent de la même hypothèse erronée : le problème réside dans les paramètres de fonctionnement du four. Les conséquences commerciales sont importantes. Chaque cycle raté se traduit directement par du gaspillage de matériaux de grande valeur, de l'énergie dilapidée et des retards critiques dans les projets. Pour les équipes de R&D, cela sape l'intégrité de leurs données ; pour les fabricants, cela compromet la qualité et le rendement des produits.

La racine du problème : ce n'est pas la chaleur, c'est la chimie cachée

Voici le tournant : le creuset n'est pas seulement un conteneur passif. Aux températures extrêmes et aux basses pressions d'un four à vide, il devient un agent chimique actif. Le véritable saboteur de votre processus n'est pas que votre creuset fonde, c'est qu'il réagit.

Imaginez que vous essayez de faire bouillir de l'eau ultra-pure dans une tasse faite de sel. La tasse contient parfaitement l'eau, mais elle se dissout lentement, contaminant la chose même que vous voulez garder propre.

C'est précisément ce qui se passe à l'intérieur d'un four. Un matériau de creuset peut être choisi pour sa résistance exceptionnelle à la chaleur, mais s'il a une affinité chimique avec le métal en fusion qu'il contient, une réaction est inévitable.

Pourquoi les « solutions » courantes échouent

Comprendre ce principe fondamental révèle pourquoi les étapes de dépannage typiques sont vouées à l'échec :

- Augmenter la température ne résout pas le problème ; cela accélère la réaction chimique indésirable entre le creuset et le métal.

- Ajuster le vide n'a aucun effet sur l'incompatibilité fondamentale des matériaux.

- Répéter le processus avec le même type de creuset produira, sans faute, le même résultat contaminé.

Le problème n'est pas une procédure défectueuse ; c'est une inadéquation fondamentale en science des matériaux. Vous ne pouvez pas résoudre un problème de chimie avec une modification d'ingénierie.

La solution incarnée : un système conçu pour l'inertie chimique

Pour garantir la pureté, vous devez déplacer votre attention de la simple contention de la chaleur à l'assurance d'une compatibilité chimique absolue. La solution n'est pas seulement un meilleur creuset, mais un système intégré conçu autour de la chimie spécifique de votre application. Le bon outil doit être choisi en fonction de ce qu'il ne fait pas : il ne doit pas réagir, se dissoudre ou autrement contaminer votre matériau cible.

C'est là que la profonde spécialisation de KINTEK devient essentielle. Nous reconnaissons que le four n'est qu'une partie d'un processus complexe. Notre approche est basée sur une compréhension fondamentale de la science des matériaux, nous permettant de concevoir et de construire des solutions de fours véritablement personnalisées.

- Pour la distillation de métaux comme l'étain où le carbone n'est pas une préoccupation, nous pouvons concevoir un système optimisé pour un creuset en graphite, maximisant sa conductivité thermique supérieure pour un traitement plus rapide et plus efficace.

- Pour obtenir la plus haute pureté avec des matériaux sensibles au carbone, nous concevons autour d'un creuset en alumine, garantissant que l'ensemble du système compense ses différentes propriétés thermiques pour maintenir la stabilité et prévenir les chocs thermiques.

- Pour des applications uniques avec des alliages exotiques, nos capacités de R&D et de fabrication interne nous permettent de développer des solutions entièrement personnalisées, en sélectionnant ou en créant les matériaux idéaux pour garantir que votre processus ne soit pas seulement réussi, mais répétable et fiable.

Nos produits sont l'incarnation de cette philosophie : ce ne sont pas seulement des fours, mais des instruments de précision conçus pour contrôler l'environnement hostile à haute température afin que votre processus chimique puisse réussir sans interférence.

Au-delà de la solution : ouvrir de nouvelles frontières en science des matériaux

Lorsque vous éliminez la variable frustrante de la contamination du creuset, vous arrêtez de perdre du temps à dépanner et commencez à accélérer l'innovation. Un processus de distillation fiable et prévisible ouvre de nouvelles possibilités puissantes :

- Repousser les limites de la pureté : Au lieu de simplement respecter les spécifications, vous pouvez désormais poursuivre en toute confiance des niveaux d'ultra-haute pureté auparavant hors de portée.

- Accélérer les cycles de R&D : Des résultats répétables et fiables signifient que vous pouvez passer plus rapidement de l'hypothèse à la découverte validée, réduisant considérablement les délais de développement de nouveaux matériaux et alliages.

- Mettre à l'échelle en toute confiance : Un processus fiable à l'échelle du laboratoire peut être mis à l'échelle pour la production pilote avec beaucoup plus de confiance, réduisant les risques et les coûts.

- Explorer de nouveaux matériaux : Vous pouvez désormais travailler en toute confiance avec des métaux hautement réactifs ou sensibles qui étaient auparavant trop difficiles à purifier.

Résoudre le problème du creuset ne consiste pas seulement à corriger une expérience ratée. Il s'agit de construire une base de fiabilité qui permet à votre organisation d'explorer, d'innover et de diriger dans son domaine.

Votre projet a des exigences chimiques et thermiques uniques que les solutions standard ne peuvent tout simplement pas satisfaire. Notre équipe combine l'ingénierie des fours avec une expertise approfondie en science des matériaux pour fournir un système adapté à vos objectifs spécifiques, garantissant que vous obtenez une pureté sans compromis et des résultats prévisibles à chaque fois. Pour discuter de la manière dont nous pouvons résoudre votre application à haute température la plus difficile, Contactez nos experts.

Guide Visuel

Produits associés

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four à moufle de laboratoire avec levage par le bas

Articles associés

- Pourquoi vos pièces frittées échouent : Il ne s'agit pas seulement de chaleur, mais de pression et de pureté

- Au-delà de 1600 °C : La psychologie de la précision dans les fours à tube d'alumine

- Le saboteur caché dans votre four à haute température : pourquoi vos fontes sont incohérentes et comment y remédier

- Le piège du frittage micro-ondes : pourquoi le « meilleur » four pourrait être le mauvais choix pour votre laboratoire

- Zircone fissurée, teintes incohérentes : la vraie raison pour laquelle votre four de frittage vous fait défaut