Le cycle est terminé. L'échantillon est ruiné. Qu'est-ce qui a mal tourné ?

Vous avez passé des jours, peut-être des semaines, à préparer un échantillon critique. Vous le placez soigneusement dans le four sous vide, programmez le cycle thermique précis et attendez. Des heures plus tard, le cycle se termine. Vous ouvrez la chambre avec anticipation, pour constater que le résultat est un échec. Un côté du matériau est brûlé, l'autre sous-traité. L'échantillon est déformé, les données sont inutiles et votre projet est retardé.

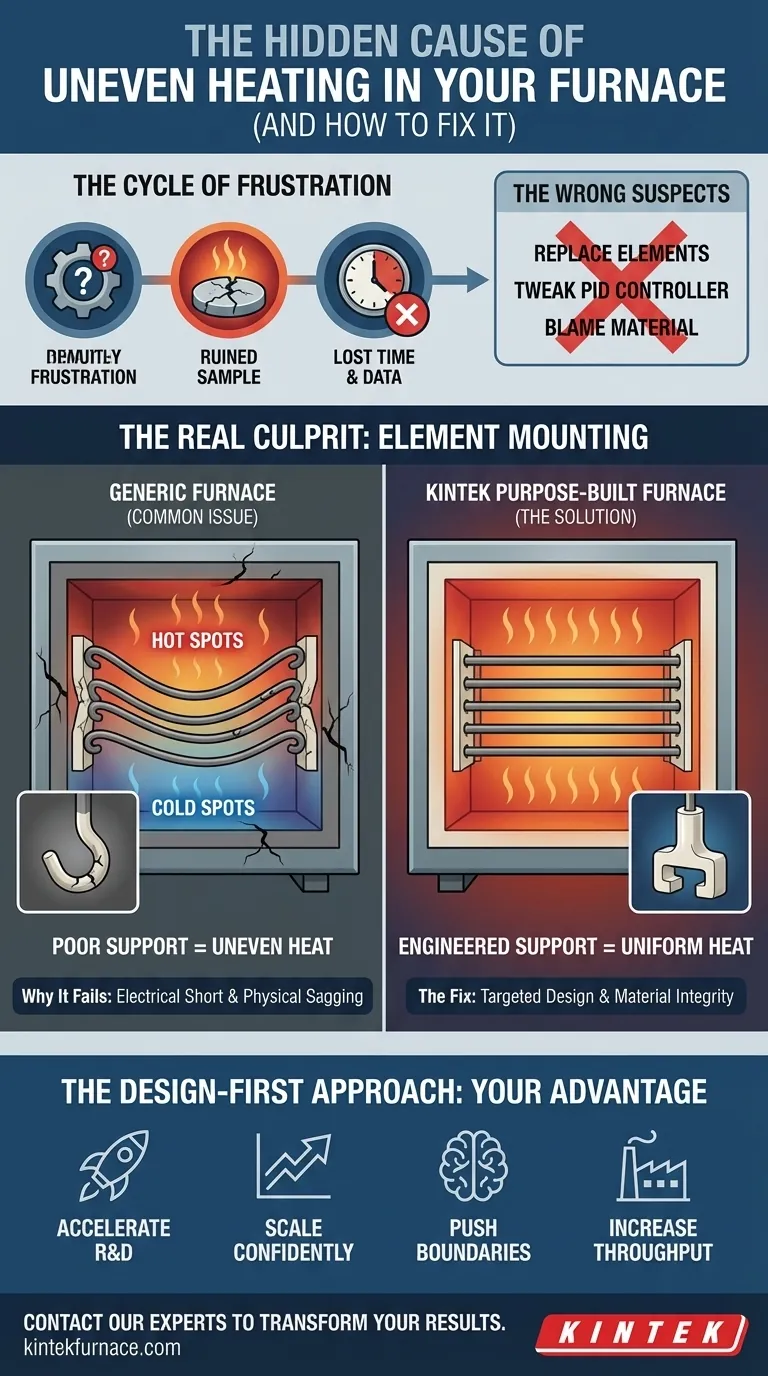

C'est un scénario profondément frustrant, qui se produit trop souvent dans les laboratoires de R&D et les installations de production. Le suspect immédiat ? Un élément chauffant défectueux ou un contrôleur mal calibré. Mais si le véritable coupable était quelque chose que vous ne pouvez même pas voir ?

Le cycle familier de dépannage : pourquoi les « solutions courantes » échouent

Face à un chauffage incohérent, la plupart des équipes suivent un script prévisible. Elles pourraient :

- Remplacer les éléments chauffants : en supposant qu'un élément "grille", elles en installent un nouveau, pour constater que le même problème réapparaît après quelques cycles.

- Ajuster le contrôleur PID : elles passent des heures à ajuster les vitesses de montée et les temps de maintien, essayant de programmer leur façon de contourner un problème matériel fondamental.

- Blâmer le matériau : elles remettent en question l'échantillon lui-même, ce qui entraîne une autre série de préparations de matériaux coûteuses et longues.

Ces efforts résolvent rarement le problème car ce sont des symptômes, pas la cause. Ce cycle d'essais et d'erreurs ne fait pas que gaspiller du temps et des matériaux ; il a de graves conséquences commerciales. Les délais des projets glissent, les coûts de R&D explosent, et le manque de fiabilité des processus rend impossible la mise à l'échelle confiante d'un nouveau matériau ou composant du laboratoire à la production. Vous êtes bloqué à combattre l'équipement au lieu de stimuler l'innovation.

Ce n'est pas la chaleur, c'est le support : le rôle crucial du montage de l'élément

Le tournant se produit lorsque vous arrêtez de considérer l'élément chauffant comme un simple filament et commencez à le voir comme faisant partie d'un système électromécanique complexe. Le vrai problème réside souvent dans la conception de son montage.

Dans l'environnement extrême d'un four sous vide à haute température, maintenir un élément chauffant dans sa position précise est un défi d'ingénierie majeur. Le système de montage a deux tâches non négociables :

1. Garantir l'isolation électrique

Un élément chauffant est essentiellement une résistance contrôlée transportant un courant électrique puissant. Le matériel de montage — généralement en céramique spécialisée ou en quartz — agit comme un isolant haute performance. Si cet isolant échoue, se fissure ou est mal conçu, l'élément peut entrer en contact avec le corps du four, provoquant un court-circuit catastrophique qui peut détruire l'élément et endommager le four.

2. Assurer la stabilité physique à des températures extrêmes

À des températures dépassant 1500°C, les matériaux se comportent différemment. Les métaux peuvent ramollir, s'affaisser et se déformer sous leur propre poids. Le système de montage — une série de crochets, de suspensions et de supports soigneusement placés — doit maintenir l'élément dans sa position d'ingénierie exacte, cycle après cycle. Si un support échoue et qu'un élément s'affaisse, la géométrie de chauffage soigneusement conçue est ruinée. Cela crée exactement les "points chauds" et les "points froids" qui détruisent vos échantillons.

C'est pourquoi le simple remplacement d'un élément échoue souvent. Vous placez un composant flambant neuf dans un système de support compromis ou mal conçu, garantissant presque qu'il subira le même sort que son prédécesseur.

Ingénierie de la stabilité : une approche axée sur la conception pour un chauffage parfait

Pour résoudre définitivement la cause profonde de l'instabilité thermique, vous avez besoin d'un four qui n'a pas été simplement construit, mais *conçu* avec ces principes au cœur. Cela nécessite un système où la configuration de l'élément chauffant est traitée comme une partie intégrante de la solution, et non comme une réflexion après coup.

C'est la philosophie derrière les solutions de fours avancées de KINTEK. Nous comprenons que l'obtention d'un chauffage uniforme et répétable ne consiste pas à utiliser des éléments plus puissants ; il s'agit d'orchestrer la chaleur avec précision.

- Conception de montage ciblée : Au lieu d'une approche universelle, nous tirons parti de nos profondes capacités de personnalisation pour concevoir la configuration de montage de l'élément — qu'il soit mural, suspendu au plafond ou posé au sol — afin de fournir le profil thermique le plus uniforme pour *votre charge de travail spécifique*. La taille, la forme et la masse de votre échantillon éclairent directement notre conception.

- Intégrité des matériaux : Nous utilisons uniquement du matériel céramique et réfractaire de haute pureté pour nos systèmes de montage. Ces matériaux offrent une isolation électrique et une résistance mécanique supérieures aux températures les plus élevées, garantissant qu'ils ne se dégraderont pas, ne dégazeront pas et ne comprometteront pas l'intégrité de votre environnement sous vide.

Un four KINTEK n'est pas juste une boîte qui chauffe. C'est un système de traitement thermique spécialement conçu, conçu dès le départ pour garantir que chaque composant, en particulier le système de montage souvent négligé, contribue à des performances stables, fiables et uniformes.

De la fiabilité aux percées : ce qui est possible avec un contrôle de chaleur parfait

Lorsque vous éliminez le chauffage incohérent, vous faites plus que simplement prévenir les expériences ratées. Vous débloquez un nouveau potentiel pour l'ensemble de votre opération. Avec un four qui fournit des résultats prévisibles et uniformes à chaque fois, vous pouvez :

- Accélérer la R&D : Arrêtez de perdre du temps à dépanner l'équipement et consacrez l'expertise complète de votre équipe à la science des matériaux et à l'innovation.

- Mettre à l'échelle en toute confiance : Développez des processus en laboratoire avec la certitude qu'ils peuvent être reproduits de manière fiable dans un environnement de production.

- Repousser les limites : Explorez des cycles thermiques plus complexes et de plus longue durée pour les matériaux de nouvelle génération, sachant que votre équipement est suffisamment stable pour relever le défi.

- Augmenter le débit : Réduisez considérablement le gaspillage d'échantillons et les temps d'arrêt de l'équipement, en accomplissant plus de travail précieux en moins de temps.

Votre processus thermique est unique, et un four générique donne souvent des résultats génériques — et frustrants. Il est temps de s'attaquer à la cause profonde de vos problèmes de chauffage. Notre équipe d'experts peut vous aider à analyser votre application et à concevoir un système conçu pour les défis spécifiques auxquels vous êtes confronté. Contactez nos experts pour discuter de la façon dont un four spécialement conçu peut transformer vos résultats, passant de l'incohérent à l'infaillible.

Guide Visuel

Produits associés

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Articles associés

- Clarté sous pression : l'argument psychologique en faveur des fours à tube de quartz

- Maîtriser le Vide : Comment les fours tubulaires créent des résultats prévisibles

- Plus qu'un cadran : la psychologie de la précision dans le contrôle des fours tubulaires

- La géométrie du contrôle : pourquoi les fours tubulaires définissent les matériaux modernes

- L'Univers Contrôlé : Pourquoi les fours tubulaires privilégient la précision à l'échelle