L'ennemi invisible

À des milliers de degrés, le métal devient malléable, sa structure cristalline prête à être transformée. Mais à ces températures, son plus grand ennemi n'est pas la chaleur elle-même. C'est l'air que nous respirons.

L'oxygène, si vital à la vie, devient un contaminant vicieux, créant des oxydes qui compromettent l'intégrité et la finition de surface d'un matériau.

Pour atteindre la perfection métallurgique, il faut d'abord faire l'impossible : créer un néant parfait. C'est le but silencieux et profond d'un four à vide. Ce n'est pas une boîte chaude ; c'est un univers conçu, méticuleusement conçu pour contrôler les forces fondamentales agissant sur un matériau.

L'anatomie d'un monde contrôlé

Un four à vide est un système de systèmes, un orchestre où chaque instrument doit jouer sa partition à la perfection. Comprendre son architecture, c'est comprendre la psychologie du contrôle — la quête incessante d'un résultat prévisible et répétable.

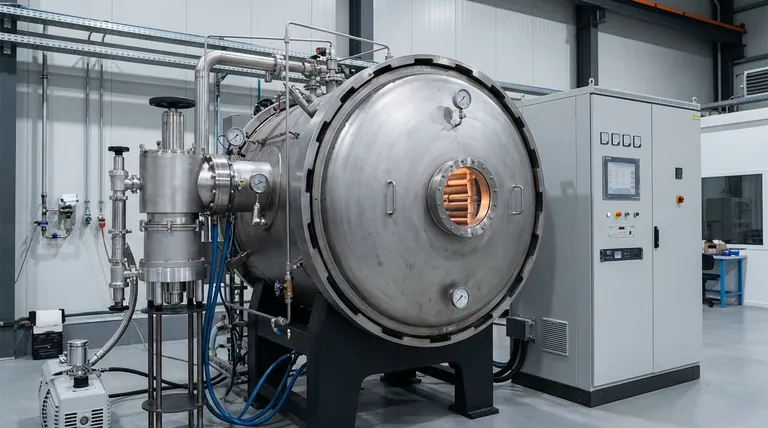

La cuve : Une forteresse contre l'atmosphère

Le premier composant est le plus élémentaire : une frontière. La chambre du four est une forteresse en acier à double paroi, refroidie à l'eau. Son seul rôle est de fournir une étanchéité sans compromis et sans fuite contre le monde extérieur.

L'eau circulant entre ses parois témoigne silencieusement de la violence intérieure. Alors que l'intérieur fait rage à des températures capables de faire fondre l'acier, l'extérieur reste frais et sûr. C'est une barrière physique nette séparant l'atmosphère chaotique et riche en oxygène du vide contrôlé à l'intérieur.

La zone chaude : Forger la chaleur dans un vide

À l'intérieur de la chambre se trouve le cœur du four : la zone chaude. C'est là que les éléments chauffants et l'isolation conspirent pour générer et contenir une énergie thermique immense.

Le choix de l'élément chauffant est une question philosophique.

- Le graphite est un cheval de bataille à haute température, capable d'atteindre plus de 2200°C. Il est robuste et économique. Mais il comporte un risque — le potentiel de carbone de devenir un contaminant dans les alliages très sensibles.

- Le molybdène et le tungstène créent une zone chaude entièrement métallique. C'est le choix pour une pureté absolue, essentielle pour les composants médicaux ou aérospatiaux où même une trace de carbone est inacceptable. C'est plus propre, mais souvent plus cher et plus complexe.

Entourant ces éléments, des couches d'isolant en feutre de graphite ou en fibre céramique agissent comme des miroirs, réfléchissant l'énergie thermique sur la charge de travail, assurant l'efficacité et l'uniformité de la température.

Le système de vide : L'art de tout retirer

C'est ce qui rend unique un four à vide. Le système de vide est un artiste invisible, sculptant un environnement de vide quasi parfait.

Cela ne se fait pas en une seule fois. Une pompe mécanique "d'ébauche" fait le gros du travail, retirant plus de 99% de l'air. Ensuite, une pompe à diffusion ou moléculaire plus sophistiquée prend le relais, capturant méticuleusement les molécules errantes pour atteindre le vide profond requis pour un traitement vierge.

Cette approche par étapes est un voyage de plus en plus profond dans la pureté, éliminant les variables atmosphériques qui conduisent à des résultats imprévisibles.

Le refroidissement : Geler un instant dans le temps

Après que le matériau a trempé à sa température cible, sa structure atomique nouvellement arrangée est fragile. Pour la rendre permanente, elle doit être refroidie avec une vitesse et un contrôle incroyables. C'est le refroidissement.

Le four est rapidement rempli d'un gaz inerte comme l'azote ou l'argon. Un puissant ventilateur projette ensuite ce gaz à travers la zone chaude et sur un échangeur de chaleur refroidi à l'eau, retirant la chaleur de la charge de travail dans une tempête uniforme et contrôlée.

Le refroidissement est l'acte final et critique. C'est ce qui verrouille la dureté, la résistance et d'autres propriétés souhaitées. Il fige un moment métallurgique parfait dans le temps.

Le chef d'orchestre : Un orchestre de précision

La supervision de l'ensemble de ce processus est assurée par le système de contrôle, généralement un automate programmable (API). C'est le chef d'orchestre silencieux.

Utilisant des thermocouples et des jauges de vide comme sens, il exécute une recette préprogrammée avec une précision surhumaine. Il gère les vitesses de chauffage, les temps de trempage, les niveaux de vide et les protocoles de refroidissement, garantissant que chaque cycle est une réplique exacte du précédent.

Ce système remplace les conjectures humaines par la certitude numérique, ce qui est le but ultime de la fabrication avancée.

Chaque conception est un choix délibéré

Construire ou choisir un four à vide est un exercice de navigation dans les compromis. Il n'existe pas de conception unique "la meilleure", seulement celle qui convient le mieux à une mission spécifique.

- Pureté vs. Débit : Un système construit pour le vide le plus profond prend plus de temps à se vider. Un four doté d'un système de refroidissement par gaz massif peut refroidir les pièces plus rapidement, augmentant la production. Vous devez décider quelle variable est la plus critique.

- Propreté vs. Coût : Une zone chaude entièrement métallique offre l'environnement le plus propre possible mais a un coût élevé. Une zone chaude en graphite est un choix puissant et économique pour les processus où le carbone n'est pas une préoccupation.

- Conception spécifique à l'application : Le brasage d'alliages à haute résistance nécessite une excellente uniformité de température et un vide propre. Le durcissement de l'acier à outils exige un refroidissement puissant et rapide. Le traitement du titane de qualité médicale exige un environnement immaculé, entièrement métallique, pour éviter toute contamination.

Les composants ne sont pas de simples pièces ; ils sont l'incarnation physique de vos priorités de processus. Comprendre cela vous permet de regarder au-delà d'une fiche technique et de voir la véritable capacité du four.

Chez KINTEK, nous n'assemblons pas seulement des composants ; nous concevons des systèmes intégrés autour de vos objectifs métallurgiques spécifiques. Notre expertise approfondie en R&D et en fabrication nous permet de personnaliser tout, des fours à moufle et à tube aux systèmes complexes de CVD et de vide, garantissant que l'architecture de votre four correspond parfaitement aux besoins de votre application.

Si vous êtes prêt à passer du simple chauffage des matériaux à un véritable contrôle de leurs résultats, nous pouvons vous aider à naviguer dans les choix qui comptent. Contactez nos experts

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Articles associés

- La Quête du Néant : Comment le Contrôle du Four à Vide Définit le Destin des Matériaux

- Au-delà du lot : Comment les fours à vide continus redéfinissent la métallurgie industrielle

- La physique de la perfection : déconstruire le contrôle de la température dans un four sous vide

- Maîtriser le vide : Comment les fours à vide personnalisés forgent l'avenir des matériaux

- L'ennemi invisible : Comment les fours sous vide redéfinissent la perfection des matériaux