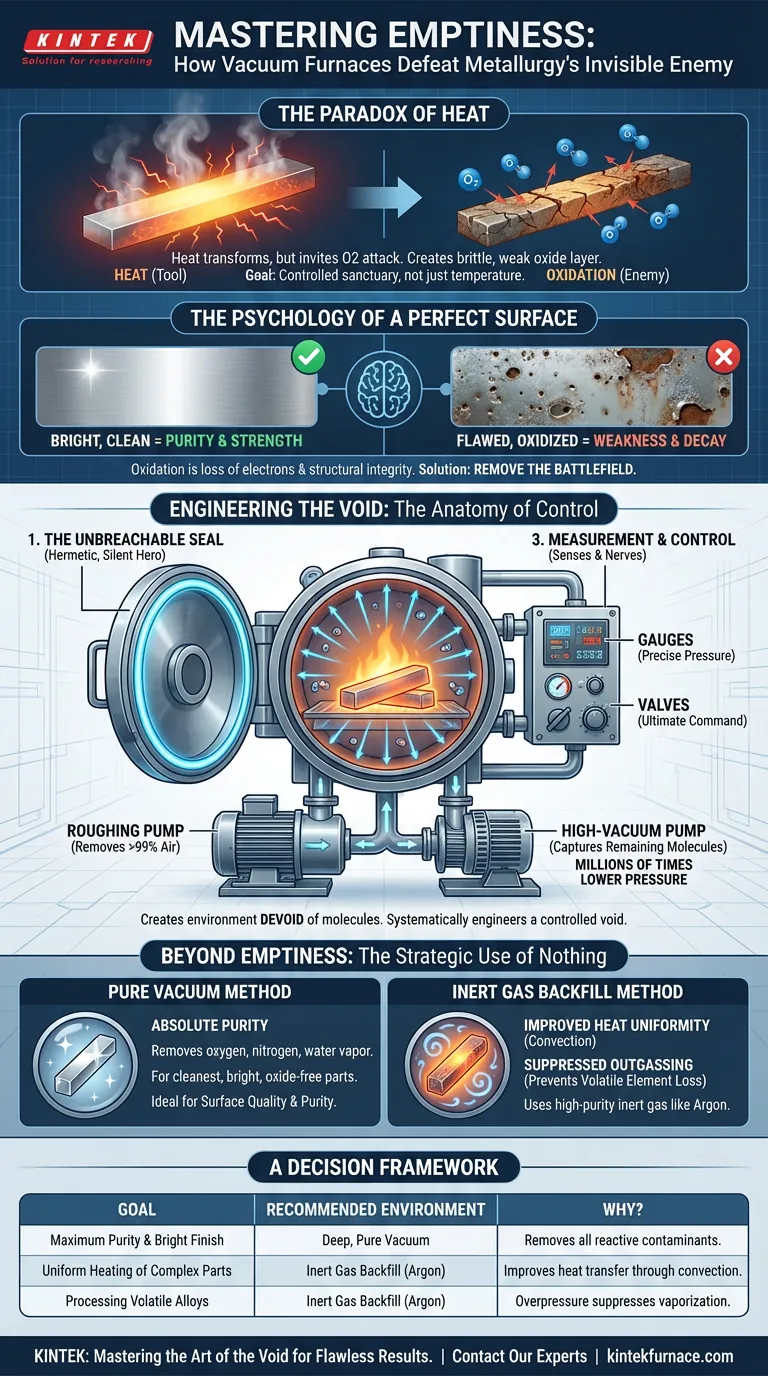

Le paradoxe de la chaleur

La chaleur est l'outil principal du métallurgiste. Elle nous donne le pouvoir d'adoucir, de façonner et de transformer les matériaux. Pourtant, elle invite aussi un ennemi invisible à la fête : l'oxydation.

À l'air libre, appliquer une chaleur intense, c'est comme ouvrir une porte à l'oxygène pour qu'il attaque agressivement la surface d'un matériau. Cette réaction n'est pas seulement une altération cosmétique ; c'est un compromis fondamental. Elle crée une couche d'oxyde cassante et faible qui peut entraîner une défaillance catastrophique ultérieurement.

Le défi n'est donc pas simplement d'atteindre une température cible. Il s'agit de créer un sanctuaire contrôlé où la chaleur peut faire son travail sans inviter la destruction.

La psychologie d'une surface parfaite

Nous sommes psychologiquement programmés pour voir une surface brillante et propre comme un signe de pureté et de résistance. Une surface défectueuse et oxydée signale la faiblesse et la décomposition. Cet instinct est scientifiquement fondé.

L'oxydation est un processus de perte : le matériau perd des électrons, et avec eux, son intégrité structurelle. Au niveau moléculaire, c'est une forme de corrosion accélérée par la chaleur. La prévenir est non négociable pour créer des composants fiables et performants.

La solution n'est pas de combattre l'oxygène. C'est de supprimer entièrement le champ de bataille.

Ingénierie du vide : L'anatomie du contrôle

Un four sous vide y parvient en créant un environnement tellement dénué de molécules que l'oxydation devient une impossibilité physique. Il ne s'agit pas de "filtrer" l'oxygène ; il s'agit d'ingénierer systématiquement un vide contrôlé.

Cet exploit de contrôle environnemental repose sur un trio de systèmes critiques fonctionnant en parfaite harmonie.

1. Le joint inviolable

Avant qu'une seule molécule ne puisse être retirée, la chambre doit être hermétiquement scellée. Un joint de haute intégrité, utilisant des brides et des joints robustes, est le héros silencieux du processus. Sans lui, la pompe la plus puissante ne fait que se battre dans une bataille perdue contre toute l'atmosphère.

2. Le cœur mécanique : Le système de pompage

La pompe à vide est le moteur qui crée le vide. Les systèmes industriels utilisent généralement une approche à deux étages :

- Pompes primaires : Elles effectuent le travail initial lourd, retirant plus de 99 % de l'air de la chambre.

- Pompes à vide poussé : Une pompe turbomoléculaire ou à diffusion prend ensuite le relais, capturant les molécules errantes restantes pour atteindre des pressions des millions de fois inférieures à celles de notre atmosphère.

Ce système ne fait pas que réduire la concentration d'oxygène ; il prive l'environnement de presque toutes les molécules de gaz, ne laissant rien derrière pour réagir avec le matériau chaud.

3. Les sens et les nerfs : Mesure et contrôle

Un vide que l'on ne peut pas mesurer est un vide que l'on ne peut pas contrôler.

- Les manomètres agissent comme les sens du système, fournissant des lectures de pression précises qui indiquent à l'opérateur la qualité du vide.

- Les vannes sont les nerfs, permettant l'isolement de la chambre et le flux contrôlé de gaz, donnant à l'ingénieur le contrôle ultime sur l'environnement interne.

Au-delà du vide : L'utilisation stratégique du rien

Bien qu'un vide poussé offre l'environnement le plus pur, une alternative stratégique est parfois nécessaire. Le choix dépend entièrement du résultat souhaité pour le matériau.

La méthode du vide pur

C'est la voie vers la pureté absolue. En éliminant pratiquement tous les contaminants — oxygène, azote, vapeur d'eau — un vide poussé permet la création de pièces exceptionnellement propres, brillantes et sans oxyde. C'est le choix idéal lorsque la qualité de surface et la pureté du matériau sont les priorités les plus élevées.

La méthode du remplissage de gaz inerte

Parfois, un vide complet n'est pas l'environnement thermique optimal. Dans cette technique, la chambre est d'abord évacuée, puis intentionnellement remplie d'un gaz inerte de haute pureté comme l'argon ou l'azote. Cela offre deux avantages clés :

- Amélioration de l'uniformité de la chaleur : Le gaz fournit un milieu de convection, transférant la chaleur plus uniformément aux pièces complexes par rapport au rayonnement pur du vide.

- Suppression du dégazage : La pression positive du gaz inerte peut empêcher les éléments volatils d'un alliage (comme le zinc dans le laiton) de "bouillir" à haute température et basse pression.

Un cadre de décision

Choisir la bonne condition atmosphérique est essentiel pour réussir. Votre objectif détermine la stratégie.

| Objectif | Environnement recommandé | Pourquoi ? |

|---|---|---|

| Pureté maximale et finition brillante | Vide poussé et pur | Élimine tous les contaminants réactifs pour une surface aussi propre que possible. |

| Chauffage uniforme des pièces complexes | Remplissage de gaz inerte (Argon) | Le gaz améliore le transfert de chaleur par convection, assurant une distribution uniforme de la température. |

| Traitement des alliages volatils | Remplissage de gaz inerte (Argon) | La surpression supprime la vaporisation des éléments à bas point d'ébullition de l'alliage. |

La véritable maîtrise en science des matériaux vient du contrôle non seulement de la température, mais aussi de l'atmosphère dans laquelle votre processus se déroule. Chez KINTEK, nous sommes spécialisés dans la construction de systèmes qui vous donnent ce contrôle précis. Notre gamme de fours Muffle, Tube, Vacuum et CVD personnalisables est conçue pour créer l'environnement parfait et reproductible pour vos applications les plus exigeantes.

Pour obtenir des résultats impeccables et sans oxydation dans votre laboratoire ou votre ligne de production, vous avez besoin d'un partenaire qui comprend l'art de maîtriser le vide. Contactez nos experts

Guide Visuel

Produits associés

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

Articles associés

- Au-delà de la température : maîtriser l'environnement invisible dans un four tubulaire

- Au-delà de la chaleur : Le pouvoir invisible du contrôle environnemental dans les fours tubulaires

- L'alchimie de l'isolement : pourquoi les fours tubulaires sont indispensables à l'innovation

- Le contaminant invisible : pourquoi l'atmosphère de votre four sabote vos résultats

- Plus que la chaleur : le pouvoir invisible de l'atmosphère dans les fours tubulaires