Le paradoxe du vide parfait

Le vide est un paradoxe.

C'est l'environnement idéal pour le chauffage à haute température. L'absence quasi totale de molécules empêche l'oxydation et la contamination, garantissant la pureté absolue du matériau traité.

Mais ce même vide devient une faiblesse fondamentale lorsque le cycle de chauffage se termine. Le vide est un excellent isolant thermique. En l'absence de milieu pour évacuer la chaleur, une charge chaude ne peut se refroidir que par rayonnement thermique, un processus lent, passif et souvent frustrant d'inefficacité.

Ce n'est pas seulement un problème de physique. C'est un goulot d'étranglement de production.

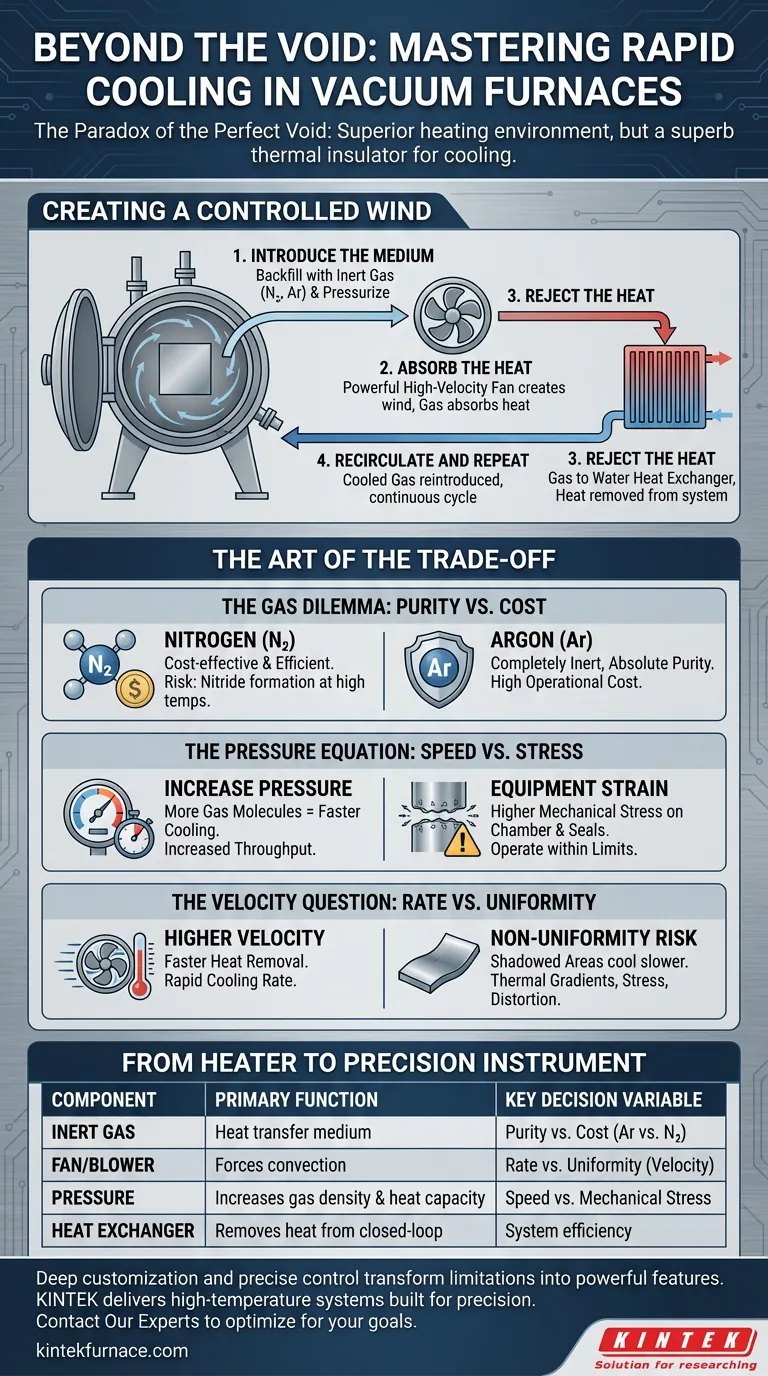

Créer un vent contrôlé

Pour surmonter la nature isolante du vide, les ingénieurs ont conçu une solution élégante : rompre intentionnellement et précisément le vide.

Un système de circulation de gaz inerte ne fait pas que refroidir une pièce ; il change fondamentalement les règles de la dynamique thermique à l'intérieur du four. Il transforme le refroidissement d'un jeu d'attente passif en un processus actif et contrôlé de convection forcée.

Le système fonctionne en boucle fermée continue :

- Introduction du milieu : Une fois le chauffage terminé, la chambre est réalimentée en gaz inerte de haute pureté, comme l'azote ou l'argon. Pour maximiser l'efficacité, la chambre est souvent pressurisée, concentrant davantage de molécules absorbant la chaleur dans l'espace.

- Absorption de la chaleur : Un ventilateur puissant à haute vitesse s'active, créant un "vent" puissant qui circule sur la charge chaude. Les molécules de gaz absorbent l'énergie thermique des pièces.

- Rejet de la chaleur : Le gaz maintenant chaud est acheminé vers un échangeur de chaleur gaz-eau externe. Ici, la chaleur est transférée du gaz à l'eau, qui l'évacue entièrement du système.

- Recirculation et répétition : Le gaz refroidi et dense est ensuite réintroduit dans le ventilateur pour recommencer le cycle, retirant continuellement la chaleur de la charge jusqu'à ce qu'une température cible soit atteinte.

L'art du compromis

Maîtriser ce système, c'est plus que simplement appuyer sur un interrupteur. C'est un équilibre délicat de variables concurrentes, une série de décisions conscientes qui façonnent directement votre résultat métallurgique et votre vitesse de production.

H3 : Le dilemme du gaz : Pureté contre coût

Le choix du gaz est votre première décision critique.

- L'azote est le cheval de bataille. Il est économique et très efficace. Cependant, à des températures extrêmes, il peut réagir avec certains alliages comme le titane ou certains aciers inoxydables, formant des nitrures indésirables en surface.

- L'argon est le puriste. Il est complètement inerte et ne réagit avec aucun matériau. Cette pureté absolue a un coût opérationnel nettement plus élevé.

Votre choix est un compromis direct entre l'économie du procédé et la perfection métallurgique.

H3 : L'équation de pression : Vitesse contre contrainte

Augmenter la pression du gaz de remplissage est le moyen le plus direct d'accélérer le refroidissement. Plus de pression signifie plus de molécules de gaz, ce qui signifie une plus grande capacité à transporter la chaleur.

Mais cette vitesse a un prix : une contrainte mécanique accrue sur la chambre du four et ses joints. Vous gagnez en débit, mais vous devez fonctionner dans les limites de sécurité conçues de votre équipement.

H3 : La question de la vitesse : Débit contre uniformité

Une vitesse de gaz plus élevée, générée par le ventilateur, évacue la chaleur plus rapidement. Le risque, cependant, est un refroidissement non uniforme.

Les pièces directement dans le chemin des buses de gaz refroidiront beaucoup plus rapidement que celles situées dans des zones "à l'ombre". Ce gradient thermique peut introduire des contraintes, de la distorsion ou du gauchissement dans les composants sensibles. L'objectif n'est pas seulement un refroidissement rapide, mais un refroidissement *contrôlé*.

Du réchauffeur à l'instrument de précision

Ces compromis révèlent la vérité sur le traitement thermique moderne : un four à vide n'est plus un simple réchauffeur. C'est un instrument de précision.

La capacité à naviguer avec succès dans ces choix dépend entièrement de la qualité et de la conception de votre four. Un système bien conçu intègre des chicanes et des buses sophistiquées pour assurer un flux uniforme, une chambre robuste construite pour supporter des pressions élevées et des commandes précises pour moduler la vitesse du gaz.

C'est là que la personnalisation approfondie devient essentielle. La stratégie de refroidissement optimale pour un empilement dense de petites pièces est très différente de celle pour une seule grande pièce de géométrie complexe. Un four unique pour tous vous oblige à faire des compromis. Un système adapté à vos besoins spécifiques, cependant, vous permet d'optimiser votre objectif principal, qu'il s'agisse d'un débit maximal, d'une pureté matérielle absolue ou d'une stabilité dimensionnelle.

| Composant | Fonction principale | Variable de décision clé |

|---|---|---|

| Gaz inerte | Milieu de transfert de chaleur | Pureté contre coût (Ar contre N₂) |

| Ventilateur/Souffleur | Force la convection | Débit contre uniformité (Vitesse) |

| Pression | Augmente la densité et la capacité thermique du gaz | Vitesse contre contrainte mécanique |

| Échangeur de chaleur | Évacue la chaleur du système en boucle fermée | Efficacité du système |

En comprenant et en contrôlant ces variables, vous transformez la plus grande limitation d'un four en sa caractéristique la plus puissante.

Les solutions de fours avancées sont conçues dès le départ pour fournir ce niveau de contrôle. Grâce à une R&D experte et à une fabrication interne, KINTEK fournit des systèmes à haute température, des fours à tube et à muflle aux systèmes de vide et CVD hautement spécialisés, qui sont construits pour la précision. Nos profondes capacités de personnalisation garantissent que votre équipement est parfaitement aligné sur vos objectifs de matériaux et de processus.

Pour transformer vos défis thermiques en un avantage concurrentiel, Contactez nos experts.

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de frittage et de brasage pour traitement thermique sous vide

Articles associés

- Votre four n'est pas juste un appareil de chauffage : pourquoi un équipement « juste assez bien » sabote votre recherche sur les matériaux avancés

- L'art de l'isolement : maîtriser les propriétés des matériaux avec les fours tubulaires

- Maîtriser le Micro-Environnement : Le Pouvoir Invisible du Four à Tube

- Maîtriser le Micro-environnement : L'Art et la Science du Four à Tube de Laboratoire

- Une guerre contre le chaos : L'ingénierie élégante du four tubulaire moderne