À la base, le four à moufle a été inventé pour résoudre un problème unique et critique : isoler un échantillon des sous-produits du combustible même utilisé pour le chauffer. Dans les premières applications à haute température qui dépendaient de la combustion du charbon ou d'autres combustibles, l'échantillon traité risquait constamment d'être contaminé par des cendres, de la suie et des fumées chimiques. Le four à moufle a été conçu pour créer une barrière protectrice, garantissant la pureté du matériau à l'intérieur.

La caractéristique déterminante d'un four à moufle n'est pas seulement sa capacité à générer une chaleur élevée, mais à fournir une chaleur propre. Sa conception est basée sur le principe fondamental de la création d'une barrière physique — la « moufle » — qui sépare la chambre de traitement de la source de chaleur directe et de tout contaminant qu'elle produit.

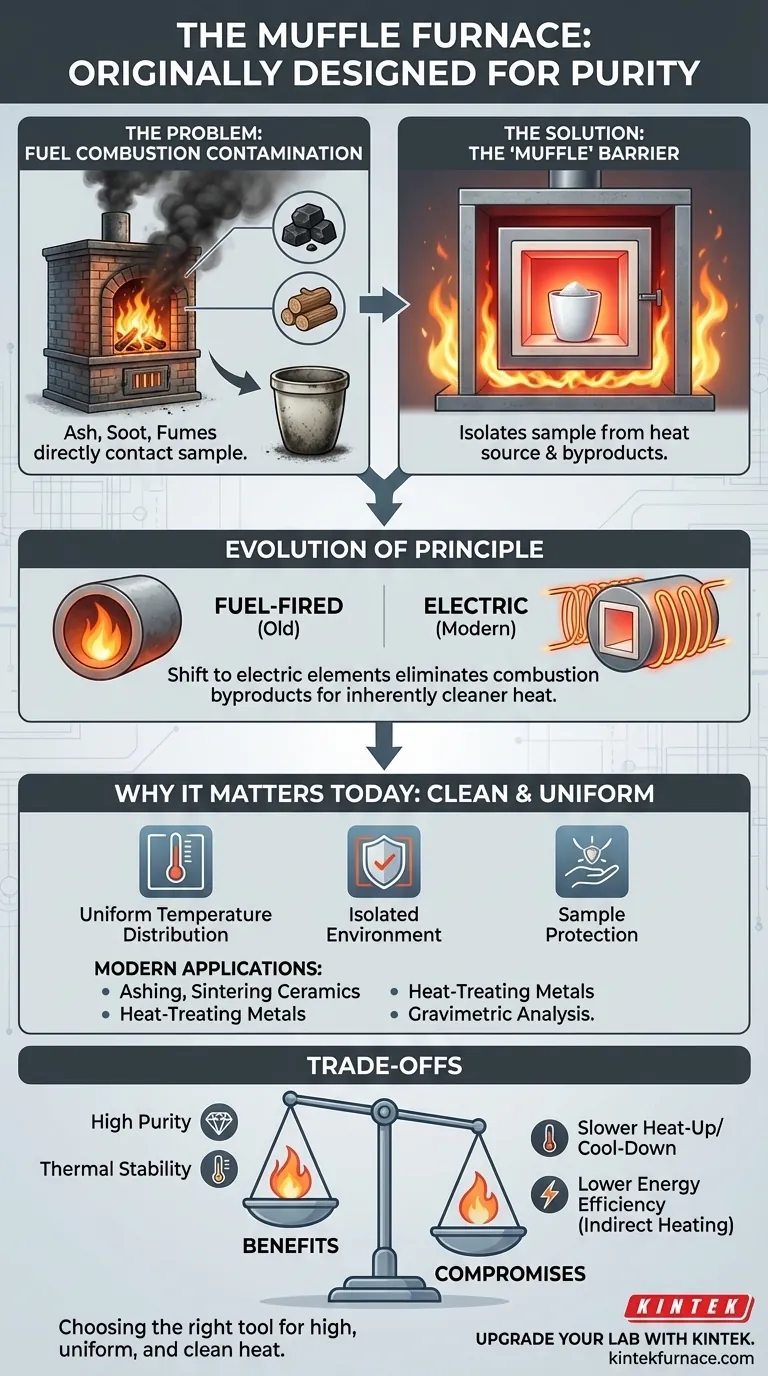

Le Problème Initial : Contamination par la Combustion

Pour comprendre le four à moufle, il faut d'abord comprendre les défis des travaux à haute température historiques. L'objectif était d'atteindre une chaleur intense, mais les méthodes étaient intrinsèquement « sales ».

Le Défi des Premières Sources de Chaleur

Les premiers fours industriels et de laboratoire généraient de la chaleur en brûlant des matériaux tels que le charbon, le coke ou le bois. Ce processus de combustion était efficace pour créer des températures élevées, mais il était également incontrôlé et désordonné.

Contaminants : Cendres, Suie et Fumées

Les sous-produits directs de la combustion posaient un problème important. Les particules de cendre, le carbone non brûlé (suie) et diverses fumées gazeuses entraient inévitablement en contact avec tout matériau placé directement à l'intérieur du four, modifiant sa composition chimique et sa pureté.

La « Moufle » comme Solution

La solution consistait à construire un four avec une chambre intérieure, ou « moufle », fabriquée à partir d'un matériau réfractaire capable de résister à des températures extrêmes. Le combustible était brûlé à l'extérieur de cette chambre, chauffant les parois de la moufle. La chaleur rayonnait ensuite dans la chambre, chauffant l'échantillon sans aucun contact direct avec la flamme ou ses gaz d'échappement.

Comment le Principe a Évolué avec la Technologie

Bien que le problème initial fût la contamination par la combustion, le principe fondamental d'isolement reste pertinent même dans les fours modernes et technologiquement avancés.

Le Passage au Chauffage Électrique

La plupart des fours à moufle contemporains utilisent des éléments chauffants à résistance électrique. Ces bobines sont enroulées autour de l'extérieur de la chambre de la moufle, éliminant les sous-produits de combustion des anciens modèles à combustible.

Pourquoi la Moufle Reste Importante

Même avec une source de chaleur électrique propre, la chambre de la moufle est essentielle. Elle fournit un environnement clos et étroitement contrôlé qui assure une distribution uniforme de la température autour de l'échantillon. Elle isole également l'échantillon de tout contaminant potentiel dans l'atmosphère environnante du laboratoire et protège les éléments chauffants électriques de toute émanation ou dégazage produit par l'échantillon lui-même.

Applications Modernes à Haute Température

Cette combinaison de chaleur élevée, uniforme et propre rend le four à moufle essentiel pour de nombreux procédés aujourd'hui. Les applications courantes comprennent l'incinération de matériaux organiques, le frittage de céramiques, le traitement thermique des métaux et la réalisation d'analyses gravimétriques où l'intégrité de l'échantillon est primordiale.

Comprendre les Compromis

La conception du four à moufle est hautement spécialisée, ce qui entraîne des compromis opérationnels spécifiques qu'il est important de reconnaître.

Un Accent sur la Chaleur Élevée et Continue

Ces fours sont conçus pour les applications à haute température, fonctionnant généralement de plusieurs centaines à bien plus de 1000°C. Ils ne sont pas efficaces ou adaptés aux procédés à basse température ou à cycle rapide.

Le Chauffage Indirect Signifie une Réponse Plus Lente

Étant donné que la chaleur doit d'abord saturer la chambre de la moufle avant de se propager à l'échantillon, ces fours ont généralement des vitesses de chauffage et de refroidissement plus lentes par rapport aux méthodes de chauffage direct. Cela assure une excellente stabilité thermique, mais n'est pas idéal pour les procédés nécessitant des changements de température rapides.

Considérations sur l'Efficacité Énergétique

La nature indirecte du chauffage peut être moins économe en énergie que l'impact direct des flammes ou d'autres méthodes. La chaleur est perdue dans le processus de saturation des matériaux isolants et de la moufle, un compromis nécessaire pour atteindre l'objectif principal de pureté du procédé.

Faire le Bon Choix pour Votre Application

Comprendre le principe fondateur du four à moufle — la protection contre la contamination — clarifie son rôle et vous aide à choisir le bon outil pour vos besoins de traitement thermique.

- Si votre objectif principal est la pureté de l'échantillon et l'évitement de la contamination : Le four à moufle est la norme définitive, car toute sa conception est basée sur le principe de l'isolement.

- Si votre procédé implique l'incinération, le frittage ou le traitement thermique de matériaux sensibles : Un four à moufle électrique moderne fournit la combinaison nécessaire de chaleur élevée, uniforme et propre requise pour des résultats reproductibles.

- Si votre priorité est le chauffage rapide et l'efficacité énergétique maximale : Un four à chauffage direct pourrait être plus approprié, mais seulement si la contamination potentielle par la source de chaleur n'est pas une préoccupation pour votre matériau.

Comprendre son origine dans la pureté révèle son objectif fondamental dans tout laboratoire ou environnement industriel moderne.

Tableau Récapitulatif :

| Aspect Clé | Détails |

|---|---|

| Objectif Initial | Isoler les échantillons des sous-produits de combustion comme les cendres et la suie pour maintenir la pureté. |

| Principe de Base | Utilise une barrière physique (moufle) pour séparer la source de chaleur de la chambre de traitement. |

| Évolution | Passage du chauffage au combustible au chauffage électrique pour un fonctionnement plus propre et un meilleur contrôle. |

| Applications Modernes | Incinération, frittage de céramiques, traitement thermique de métaux et analyse gravimétrique. |

| Compromis | Réponse thermique plus lente et efficacité énergétique plus faible en raison de la conception à chauffage indirect. |

Améliorez votre laboratoire avec les solutions de fours à haute température avancées de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons des fours à moufle, à tube, rotatifs, sous vide, à atmosphère contrôlée ainsi que des systèmes CVD/PECVD adaptés à vos besoins expérimentaux uniques. Notre solide capacité de personnalisation profonde garantit des performances précises pour des applications telles que l'incinération et le frittage. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer la pureté et l'efficacité de vos échantillons !

Guide Visuel

Produits associés

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quel est le rôle principal d'un four à moufle dans le processus de recuit des alliages AlCrTiVNbx ? Renforcer la résistance de l'alliage

- Pourquoi les équipements de mélange et de séchage de précision sont-ils nécessaires pour les matériaux photocatalytiques ? Maîtriser le contrôle de la microstructure

- Pourquoi utilise-t-on un four à moufle pour déterminer la teneur en cendres du biochar ? Maîtrisez l'analyse de la pureté de vos matériaux

- Quelle est l'utilisation principale d'un four à moufle dans l'assemblage des capteurs de gaz résistifs chauffés latéralement ? Guide expert du recuit

- Comment un four à moufle contribue-t-il au biochar modifié par la kaolinite ? Optimisation de la pyrolyse et de l'intégration minérale