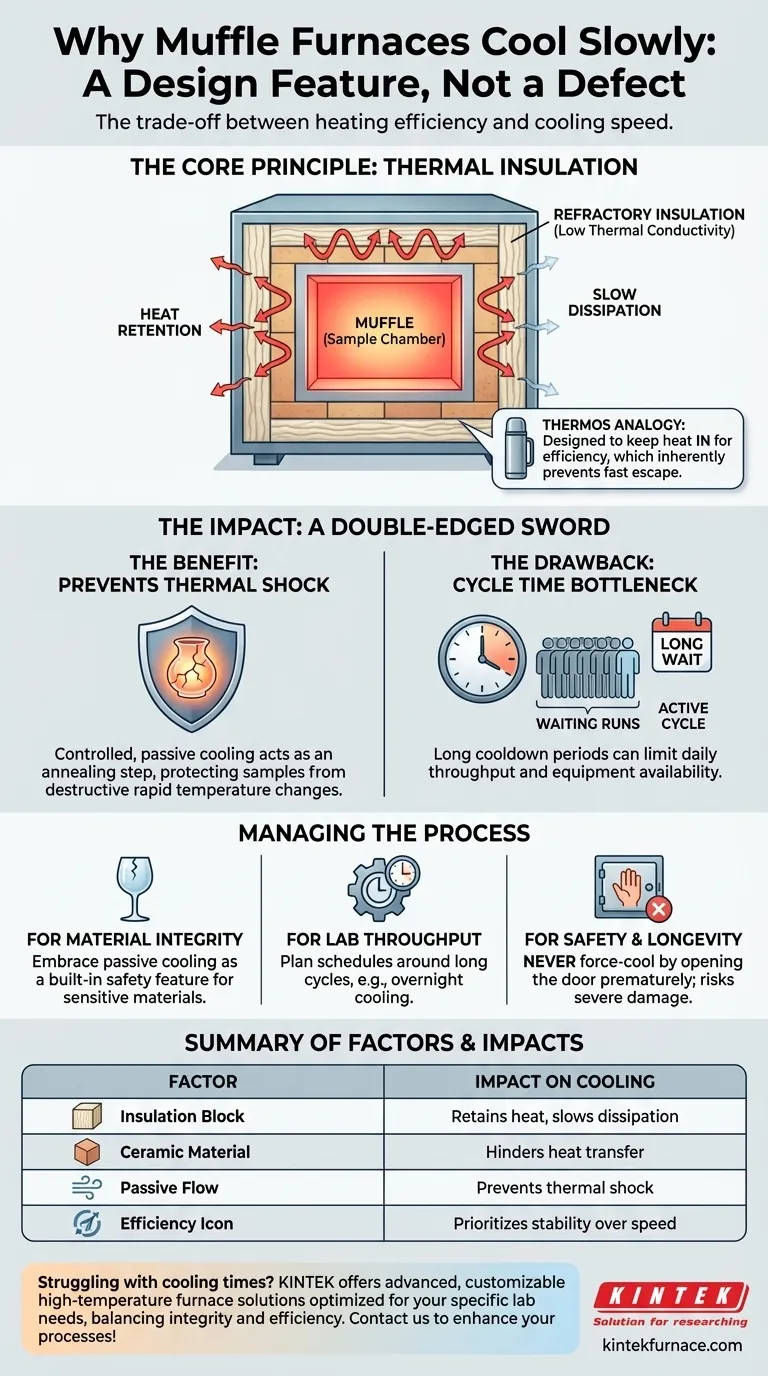

Le refroidissement lent d'un four à moufle n'est pas un défaut, mais une conséquence directe de sa conception fondamentale. Les matériaux mêmes qui le rendent incroyablement efficace pour atteindre et maintenir des températures élevées sont les mêmes qui empêchent cette chaleur de s'échapper rapidement. Votre four refroidit lentement parce qu'il fonctionne exactement comme prévu.

Le problème principal est un compromis entre l'efficacité du chauffage et la vitesse de refroidissement. Un four à moufle est construit avec une isolation dense et à faible conductivité pour retenir efficacement la chaleur, ce qui le rend intrinsèquement lent à dissiper cette même chaleur.

Le principe fondamental : l'isolation thermique

Un four à moufle est conçu dans un but principal : créer un environnement stable, uniforme et extrêmement chaud. Ceci est réalisé grâce à une isolation thermique agressive.

Qu'est-ce que le "Moufle" ?

Le terme "moufle" désigne la chambre intérieure qui contient l'échantillon. Cette chambre isole la charge de travail du rayonnement direct des éléments chauffants, assurant une chaleur plus uniforme et empêchant la contamination.

Pour être efficace, cette chambre doit être scellée et fortement isolée du monde extérieur.

Le rôle des matériaux réfractaires

Les parois du four sont construites à partir de matériaux réfractaires, tels que des blocs de fibres céramiques et des briques réfractaires. Ces matériaux sont choisis pour leur conductivité thermique extrêmement faible.

Cela signifie qu'ils transfèrent très mal la chaleur. Lors du chauffage, cette propriété maintient l'énergie intense à l'intérieur du four. Pendant le refroidissement, cela signifie qu'il n'y a pas de voie efficace pour que la chaleur stockée s'échappe.

Une analogie simple : le Thermos

Pensez à un four à moufle comme à un thermos haut de gamme. Vous le remplissez de café chaud parce que vous lui faites confiance pour garder la chaleur à l'intérieur pendant des heures.

Vous ne vous attendriez jamais à ce que ce même thermos refroidisse votre café rapidement. L'isolation du four fonctionne exactement sur le même principe, mais à des températures beaucoup plus élevées.

L'impact sur votre processus

Cette lenteur de refroidissement est une arme à double tranchant, agissant à la fois comme une caractéristique essentielle et un goulot d'étranglement potentiel.

L'avantage : prévenir les chocs thermiques

Pour de nombreux matériaux, en particulier les céramiques, le verre et certains alliages métalliques, un refroidissement trop rapide est destructeur. Un changement rapide de température crée des contraintes internes qui peuvent provoquer des fissures et une défaillance complète.

Le taux de refroidissement naturellement lent du four, connu sous le nom de refroidissement passif, peut agir comme une étape de recuit contrôlé. Il protège vos échantillons des effets dommageables du choc thermique.

L'inconvénient : temps de cycle et débit

L'inconvénient évident est l'impact sur votre flux de travail. Un cycle de refroidissement peut prendre plusieurs heures, pendant lesquelles le four est inutilisable pour une autre série.

Dans un laboratoire ou un environnement de production très actif, cette longue période de refroidissement peut devenir un goulot d'étranglement important, limitant le nombre de cycles que vous pouvez effectuer en une journée.

Comprendre les compromis

Le refroidissement lent n'est pas un problème à résoudre, mais un compromis à gérer. Comprendre cela est essentiel pour utiliser l'équipement efficacement.

Efficacité vs Vitesse

Un four qui refroidirait rapidement serait, par définition, mal isolé. Il consommerait beaucoup plus d'énergie pour atteindre et maintenir sa température cible, et il pourrait avoir du mal à atteindre des plages de températures plus élevées.

La conception d'un four à moufle standard privilégie l'efficacité thermique et la stabilité de la température avant tout. Le refroidissement rapide est une préoccupation secondaire.

Les dangers d'un "coup de pouce" au refroidissement

Il peut être tentant d'accélérer le processus en ouvrant légèrement la porte une fois que la température descend à quelques centaines de degrés. Cela doit être évité.

Ouvrir la porte introduit un afflux d'air frais qui peut provoquer un grave choc thermique tant pour votre échantillon que pour le revêtement céramique interne du four, pouvant potentiellement causer des dommages coûteux à l'équipement lui-même.

Faire le bon choix pour votre objectif

La gestion du cycle de refroidissement dépend entièrement de vos priorités opérationnelles.

- Si votre objectif principal est l'intégrité des matériaux : Adoptez le taux de refroidissement lent et passif. Considérez-le comme une fonction de sécurité intégrée qui protège vos précieux échantillons des chocs thermiques.

- Si votre objectif principal est le débit du laboratoire : Planifiez votre emploi du temps en fonction du long cycle de refroidissement. Lancez une série en fin de journée et laissez-la refroidir pendant la nuit pour maximiser le temps d'utilisation de l'équipement.

- Si votre objectif principal est la sécurité et la longévité de l'équipement : Ne forcez jamais le refroidissement du four en ouvrant la porte prématurément. Laissez toujours le cycle se terminer naturellement, comme spécifié par le fabricant.

En comprenant ce principe de conception fondamental, vous pouvez transformer une frustration potentielle en une partie prévisible et gérable de votre processus.

Tableau récapitulatif :

| Facteur | Impact sur la vitesse de refroidissement |

|---|---|

| Isolation thermique | Une isolation élevée retient la chaleur, ralentissant la dissipation |

| Matériaux réfractaires | Les matériaux à faible conductivité entravent le transfert de chaleur |

| Refroidissement passif | Le refroidissement naturel prévient les chocs thermiques aux échantillons |

| Priorité de conception | Met l'accent sur l'efficacité et la stabilité plutôt que sur la vitesse |

Vous rencontrez des problèmes avec le refroidissement lent de votre four qui affecte le débit de votre laboratoire ? KINTEK est spécialisé dans les solutions avancées de fours à haute température adaptées à vos besoins. Grâce à une R&D exceptionnelle et une fabrication interne, nous proposons des fours à moufle, à tube, rotatifs, des fours sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD avec une personnalisation poussée pour répondre précisément aux exigences expérimentales uniques. Nos conceptions optimisent à la fois l'intégrité des matériaux et l'efficacité opérationnelle, garantissant des performances fiables. Contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons améliorer les processus de votre laboratoire avec nos technologies de fours innovantes !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quel rôle le four à moufle joue-t-il dans la préparation des matériaux de support de MgO ? Activation du catalyseur maître

- Quelles substances sont interdites dans la chambre du four ? Prévenir les défaillances catastrophiques

- Pourquoi un four à moufle haute performance est-il nécessaire pour la calcination des nanopoudres ? Obtenir des nanocristaux purs

- Quelle est la fonction principale d'un four à moufle pour le BaTiO3 ? Maîtriser la calcination à haute température pour la synthèse de céramiques

- Quel est le rôle d'un four à moufle dans l'étude de la régénération et de la réutilisation du biochar ? Optimisez le traitement durable de l'eau