Les fours creusets sont souvent inefficaces en raison de leur conception fondamentale, qui implique de chauffer un récipient (le creuset) plutôt que le métal directement. Ce processus de chauffage indirect entraîne une perte importante d'énergie thermique vers la structure du four et l'environnement environnant, certains modèles fonctionnant avec une efficacité aussi faible que 12 %, ce qui augmente les coûts d'exploitation à long terme.

Le problème fondamental est que les fours creusets perdent une quantité énorme de chaleur par conception. Cette inefficacité inhérente, combinée aux limites de taille et aux compromis liés à la source de combustible, les rend coûteux à utiliser pour toute application autre que les applications à petite échelle ou spécialisées.

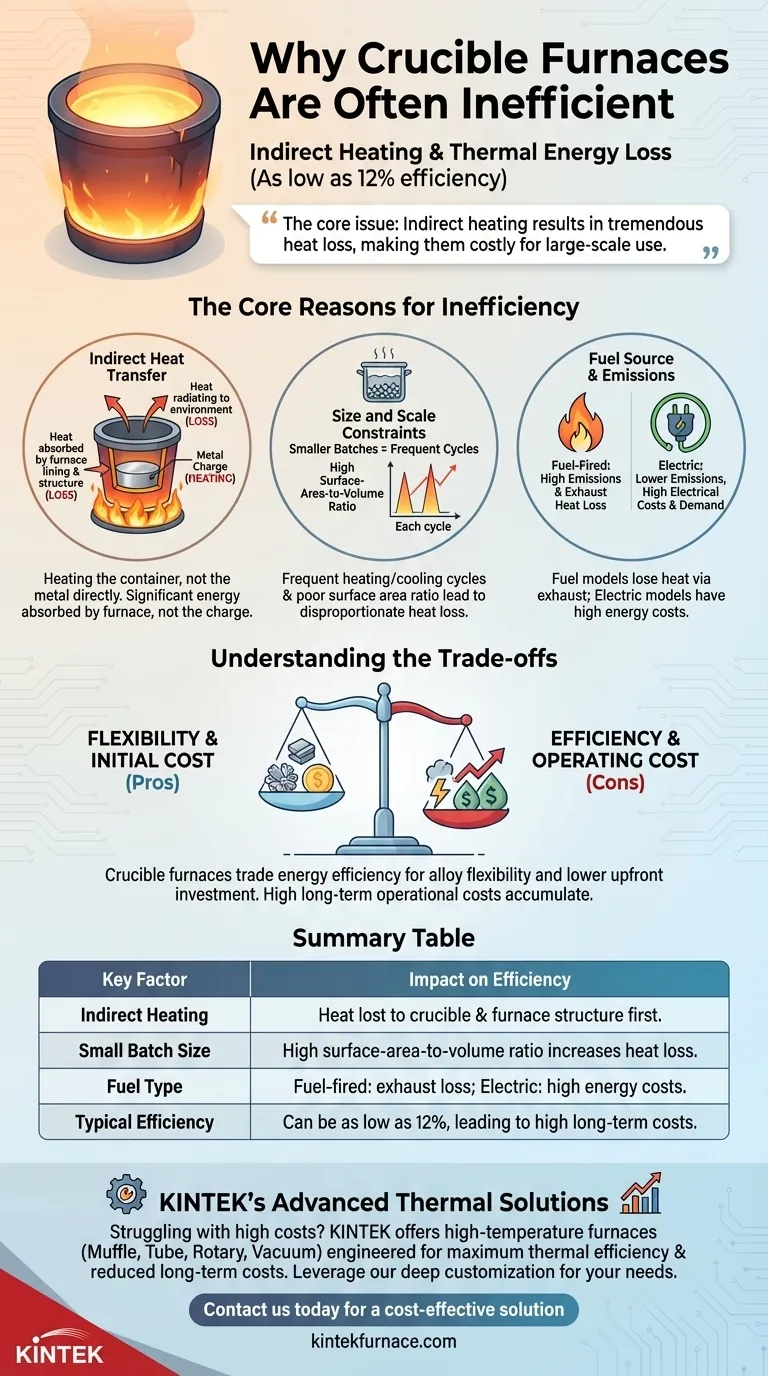

Les raisons fondamentales de l'inefficacité

Pour comprendre le coût de fonctionnement d'un four creuset, nous devons d'abord examiner les sources de son gaspillage d'énergie. L'inefficacité n'est pas un défaut unique, mais une combinaison de principes de conception et de réalités opérationnelles.

Conception fondamentale et transfert de chaleur

Un four creuset fonctionne en chauffant l'extérieur d'un pot, et cette chaleur doit ensuite se conduire à travers les parois du creuset pour faire fondre le métal à l'intérieur. Ce processus indirect est la principale source d'inefficacité.

Une partie importante de l'énergie provenant des brûleurs ou des éléments chauffants est absorbée par la garniture et la structure du four, et non par la charge métallique. Plus de chaleur est perdue par la cheminée (dans les modèles alimentés au combustible) et rayonnée depuis l'enveloppe extérieure du four vers l'atelier.

Contraintes de taille et d'échelle

Les fours creusets ne sont pas conçus pour la production à grande échelle et à haut volume. Cette limitation de taille contribue directement à une mauvaise performance énergétique.

Des lots de fusion plus petits signifient que le four doit être chauffé et refroidi plus fréquemment, gaspillant de l'énergie à chaque cycle. La plus petite taille crée également un rapport surface/volume défavorable, entraînant des pertes de chaleur disproportionnées par rapport aux types de fours plus grands.

Source de combustible et émissions

Le choix de la source d'énergie introduit ses propres inefficacités et coûts. Les fours traditionnels alimentés au combustible sont connus pour leurs émissions élevées et leurs pertes de chaleur par les gaz d'échappement.

Bien que les fours creusets électriques modernes éliminent les émissions au point d'utilisation, ils peuvent être très coûteux à exploiter. Le coût de l'électricité peut les rendre économiquement inefficaces, même s'ils sont thermiquement plus propres et mieux contrôlés.

Comprendre les compromis

L'« inefficacité » d'un four creuset est souvent un compromis connu fait pour obtenir d'autres avantages. Choisir le bon four nécessite de peser la performance énergétique par rapport à vos besoins opérationnels spécifiques.

Efficacité vs Flexibilité

Les fours creusets offrent une excellente flexibilité. Ils sont idéaux pour fondre une grande variété d'alliages en plus petits lots sans contamination croisée, ce qui est essentiel pour les fonderies spécialisées, les laboratoires et les ateliers d'artisans.

Cette polyvalence vaut souvent le compromis en termes de coûts de combustible ou d'électricité, car d'autres types de fours plus efficaces sont également beaucoup plus restrictifs quant aux alliages qu'ils peuvent traiter.

Coût initial vs Coût d'exploitation

Les fours creusets ont généralement un coût d'achat et d'installation initial inférieur à celui des technologies plus efficaces comme les fours à induction. Cela en fait un point d'entrée accessible pour les petites opérations.

Cependant, cet investissement initial plus faible est compensé par des coûts d'exploitation à long terme plus élevés. La dépense liée à l'énergie gaspillée, comme l'indiquent des taux d'efficacité aussi bas que 12 %, s'accumulera au cours de la durée de vie du four.

Émissions vs Charge électrique

Alors qu'un four creuset électrique résout le problème des émissions élevées des modèles traditionnels, il crée un nouveau défi : une forte demande électrique.

Cela n'affecte pas seulement votre facture de services publics, mais peut également nécessiter des mises à niveau importantes de l'infrastructure électrique de votre installation, ajoutant un coût caché à l'option « plus propre ».

Faire le bon choix pour votre opération

Comprendre ces facteurs vous permet d'aller au-delà d'un simple chiffre d'efficacité et de sélectionner un four qui correspond à vos objectifs commerciaux.

- Si votre objectif principal est la fusion à faible volume et à haute variété : La flexibilité d'un four creuset peut l'emporter sur sa faible efficacité énergétique, ce qui en fait un choix viable.

- Si votre objectif principal est la production continue à grande échelle : La faible efficacité et les coûts d'exploitation élevés d'un four creuset le rendent inapproprié ; un type de four plus efficace est nécessaire.

- Si votre objectif principal est la conformité environnementale et la précision : Un four creuset électrique est supérieur à un four alimenté au combustible, mais vous devez budgétiser les coûts d'électricité élevés.

En fin de compte, reconnaître qu'un four creuset échange l'efficacité énergétique contre la flexibilité et un coût initial plus faible est la clé pour faire un investissement judicieux.

Tableau récapitulatif :

| Facteur clé | Impact sur l'efficacité |

|---|---|

| Chauffage indirect | La chaleur est d'abord perdue vers le creuset et la structure du four. |

| Petite taille de lot | Un rapport surface/volume élevé augmente la perte de chaleur. |

| Type de combustible | Les modèles alimentés au combustible perdent de la chaleur par l'échappement ; les modèles électriques ont des coûts énergétiques élevés. |

| Efficacité typique | Peut être aussi faible que 12 %, entraînant des coûts d'exploitation élevés à long terme. |

Vous êtes aux prises avec des coûts d'exploitation élevés dus à un four inefficace ?

Bien que les fours creusets offrent une flexibilité pour la fusion à petite échelle, leur inefficacité inhérente peut nuire gravement à vos résultats. Pour les opérations qui privilégient l'efficacité énergétique et la production à plus grande échelle, une solution thermique plus avancée est essentielle.

Les fours haute température avancés de KINTEK sont conçus pour maximiser l'efficacité thermique et réduire vos coûts à long terme. Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires et fonderies des alternatives robustes. Notre gamme de produits, y compris les fours à moufle, à tube, rotatifs et sous vide et atmosphériques, est conçue pour un transfert de chaleur et un contrôle supérieurs.

Notre solide capacité de personnalisation approfondie nous permet de répondre précisément à vos exigences de production uniques, vous aidant à dépasser les limites des conceptions de creusets traditionnelles.

Contactez-nous dès aujourd'hui pour discuter d'une solution de chauffage plus efficace et plus rentable pour votre opération.

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Comment un four tubulaire vertical est-il utilisé pour étudier l'inflammation des poussières de combustible ? Modélisation de la combustion industrielle avec précision

- Quelles caractéristiques de sécurité et de fiabilité sont intégrées dans un four tubulaire vertical ? Assurer un traitement sûr et cohérent à haute température

- Quel rôle joue un four tubulaire de laboratoire dans la carbonisation des LCNS ? Atteindre une efficacité de 83,8 %

- Quelles sont les améliorations récentes apportées aux fours tubulaires de laboratoire ? Libérez la précision, l'automatisation et la sécurité

- Pourquoi un four tubulaire est-il utilisé pour le traitement thermique des matériaux de cathode composites S/C ? Optimiser la stabilité de la batterie