Pour assurer un joint de brasage au four fiable, vous devez contrôler précisément cinq facteurs interdépendants : les matériaux sélectionnés, l'atmosphère du four, le taux de chauffage, la température de brasage maximale et le temps total du processus. Le succès dépend de la manière dont ces variables interagissent pour créer un environnement propre où le métal d'apport peut s'écouler correctement et former une liaison métallurgique solide.

Obtenir un brasage parfait ne consiste pas à optimiser une seule variable isolée. Il s'agit d'orchestrer l'ensemble du système — les matériaux, l'atmosphère et le profil thermique — pour qu'il fonctionne en harmonie.

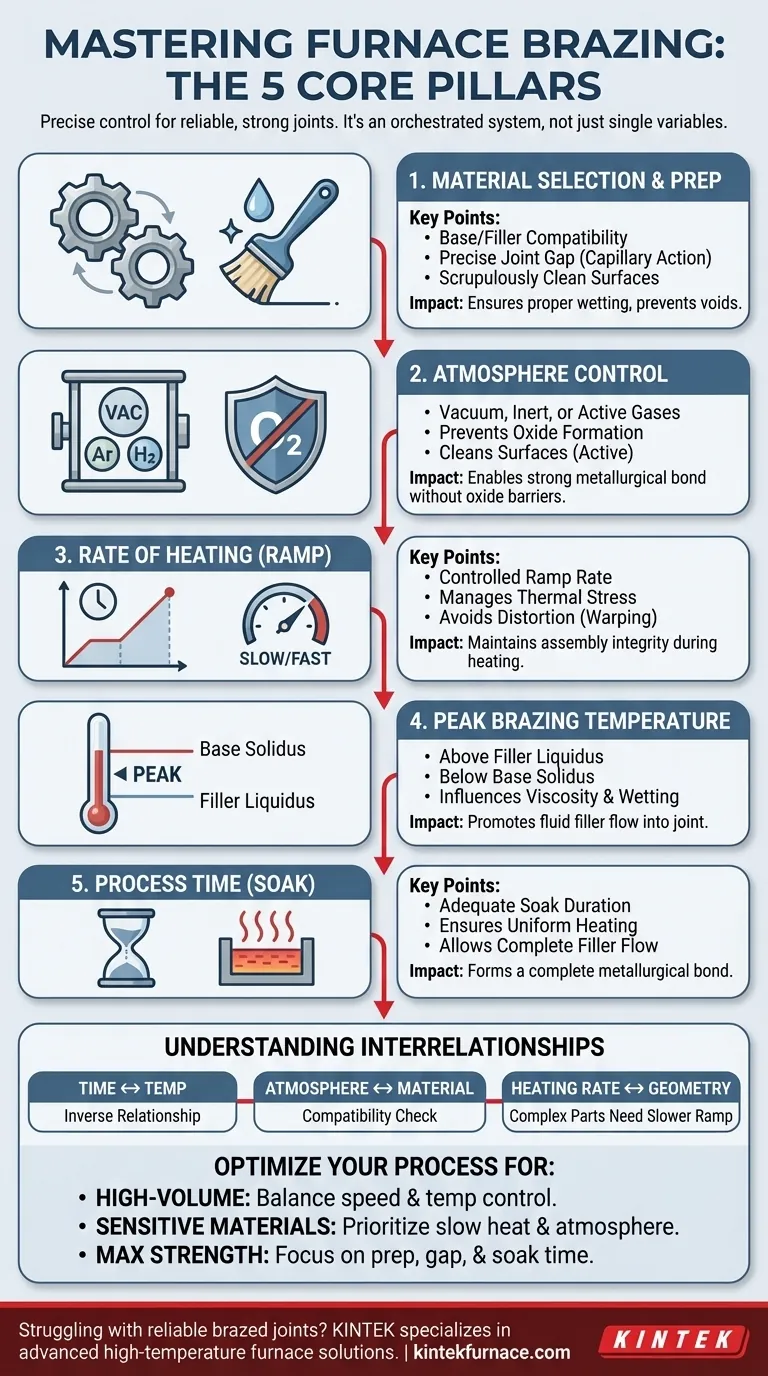

Les cinq piliers du brasage au four

Un processus de brasage fiable repose sur la gestion minutieuse de cinq éléments fondamentaux. Chacun joue un rôle distinct et critique dans la qualité finale du joint.

Sélection et préparation des matériaux

Le processus commence bien avant que les pièces n'entrent dans le four. Les métaux de base et le métal d'apport de brasage doivent être compatibles.

Une conception de joint appropriée est tout aussi cruciale. L'espace entre les pièces doit être conçu précisément pour permettre au métal d'apport d'être aspiré par capillarité mais pas trop grand pour qu'il ne parvienne pas à se remplir complètement.

Enfin, toutes les pièces doivent être scrupuleusement propres. Les contaminants comme les huiles, la graisse ou les oxydes lourds empêcheront le métal d'apport de mouiller les surfaces du métal de base, ce qui entraînera des vides et un joint défaillant.

Contrôle de l'atmosphère

L'atmosphère du four est l'un des contrôles de processus les plus critiques. Son rôle principal est de prévenir la formation d'oxydes sur les métaux de base et d'apport au fur et à mesure qu'ils chauffent.

Différentes atmosphères sont utilisées pour différents matériaux. Un vide est excellent pour les métaux réactifs comme le titane. Les atmosphères inertes (comme l'argon) sont protectrices, tandis que les atmosphères actives (comme les mélanges d'hydrogène) peuvent réduire chimiquement les oxydes de surface, nettoyant efficacement les pièces pendant le cycle.

Sans un contrôle approprié de l'atmosphère, les oxydes agiront comme une barrière, empêchant le métal d'apport de s'écouler et de se lier au matériau de base.

Taux de chauffage

La vitesse à laquelle l'assemblage est chauffé, appelée vitesse de montée en température, doit être contrôlée pour gérer les contraintes thermiques.

Un chauffage trop rapide peut entraîner un chauffage beaucoup plus rapide des sections minces que des sections épaisses, ce qui provoque une déformation thermique ou le gauchissement de l'assemblage.

Inversement, une vitesse de montée en température trop lente peut être inefficace et entraîner des changements métallurgiques indésirables dans les matériaux de base avant même que la température de brasage ne soit atteinte.

Température de brasage maximale

La température maximale est la température spécifique à laquelle l'assemblage est maintenu pour effectuer le brasage. Cette température doit être suffisamment élevée pour faire fondre complètement le métal d'apport (au-dessus de sa température de liquidus) mais rester en toute sécurité en dessous du point de fusion des métaux de base (leur température de solidus).

La température influence directement la viscosité du métal d'apport et sa capacité à mouiller les matériaux de base. Une température maximale correctement sélectionnée garantit que l'apport s'écoule fluidement dans le joint par capillarité.

Durée du processus

La durée du processus, ou temps de maintien, fait référence à la durée pendant laquelle l'assemblage est maintenu à la température de brasage maximale.

Ce temps doit être suffisamment long pour que l'ensemble de l'assemblage, y compris les sections les plus épaisses, atteigne une température uniforme. Il permet également un temps suffisant pour que le métal d'apport s'écoule complètement dans le joint et forme une liaison métallurgique appropriée.

Comprendre les interrelations

Les cinq piliers du brasage n'existent pas dans le vide ; ils sont profondément interconnectés. Changer une variable force des ajustements dans les autres.

La relation temps-température

Le temps et la température ont une relation inverse. Une température maximale légèrement plus élevée pourrait permettre une durée de processus plus courte car le métal d'apport sera plus fluide. Cependant, cela augmente le risque de déformation ou de dommage aux matériaux de base sensibles à la chaleur.

Compatibilité atmosphère et matériaux

Le choix de l'atmosphère est dicté par les matériaux à assembler. Le brasage des aciers inoxydables, par exemple, nécessite souvent une atmosphère d'hydrogène sec pour réduire les oxydes de chrome tenaces qui se forment. L'utilisation d'une atmosphère inappropriée pour votre matériau garantira un joint défaillant.

Taux de chauffage et géométrie de la pièce

Les assemblages complexes avec des épaisseurs variables exigent un taux de chauffage plus lent et plus délibéré. Cela garantit que l'ensemble de la pièce atteint la température maximale uniformément, évitant les problèmes de contrainte thermique et garantissant que le métal d'apport s'écoule dans les zones qui pourraient autrement accuser un retard de température.

Optimisation de votre processus de brasage

Vos paramètres de processus idéaux dépendent entièrement de votre objectif spécifique. Utilisez ces principes pour guider vos décisions.

- Si votre objectif principal est la production à grand volume : équilibrez une vitesse de chauffage plus rapide et un temps de processus plus court avec un contrôle précis de la température pour garantir la qualité sans sacrifier le débit.

- Si votre objectif principal est l'assemblage de matériaux dissemblables ou sensibles : privilégiez des vitesses de chauffage plus lentes et un contrôle méticuleux de l'atmosphère pour gérer les contraintes thermiques et prévenir les réactions indésirables.

- Si votre objectif principal est une résistance et une intégrité maximales du joint : concentrez-vous sur une préparation impeccable des matériaux, un contrôle précis de l'espace du joint et la vérification d'un écoulement complet du métal d'apport grâce à un temps suffisant à température.

Maîtriser l'interaction de ces variables fondamentales est la clé pour transformer le brasage au four d'un art en une science fiable et reproductible.

Tableau récapitulatif :

| Facteur | Points de contrôle clés | Impact sur la qualité du joint |

|---|---|---|

| Sélection des matériaux | Compatibilité métal de base/d'apport, jeu du joint, propreté | Assure un mouillage et une action capillaire appropriés, prévient les vides |

| Contrôle de l'atmosphère | Utilisation du vide, de gaz inertes ou actifs | Prévient la formation d'oxydes, permet des liaisons métallurgiques solides |

| Taux de chauffage | Rampe contrôlée pour gérer le stress thermique | Réduit la distorsion et le gauchissement des assemblages |

| Température maximale | Au-dessus du liquidus de l'apport, en dessous du solidus de la base | Favorise un écoulement fluide de l'apport et un remplissage complet du joint |

| Durée du processus | Maintien adéquat pour un chauffage et un collage uniformes | Permet un écoulement complet du métal d'apport et la formation de la liaison |

Vous avez du mal à obtenir des joints brasés fiables dans votre laboratoire ? KINTEK est spécialisé dans les solutions de fours à haute température avancées adaptées au brasage de précision. Grâce à notre R&D exceptionnelle et à notre fabrication interne, nous proposons des produits tels que des fours à moufle, tubulaires, rotatifs, à vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Nos capacités de personnalisation poussées garantissent que votre four répond à vos besoins expérimentaux uniques, améliorant la qualité des joints et l'efficacité du processus. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent optimiser votre processus de brasage et offrir des résultats supérieurs !

Guide Visuel

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four de traitement thermique sous vide du molybdène

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- À quoi sert la technologie des gaz inertes dans les fours à vide à atmosphère haute température ? Protéger les matériaux et accélérer le refroidissement

- Qu'est-ce qu'un four à moufle avec protection atmosphérique ? Obtenez un traitement thermique précis dans des environnements contrôlés

- Quelles sont les applications spécifiques des fours à atmosphère contrôlée dans l'industrie de la céramique ? Améliorer la pureté et la performance

- Quelles sont les caractéristiques clés d'un four boîte à atmosphère contrôlée ? Débloquez un traitement thermique précis dans des environnements contrôlés

- Comment la plage de pression change-t-elle sous vide dans un four à boîte à atmosphère? Explorez les changements clés pour le traitement des matériaux