Dans l'industrie aérospatiale, les fours à vide constituent la technologie essentielle utilisée pour le traitement thermique des matériaux de haute performance tels que le titane et les superalliages à base de nickel. Ces processus permettent de créer les composants essentiels aux missions pour les moteurs d'avion, les trains d'atterrissage et les structures d'avions, garantissant qu'ils possèdent la résistance extrême, la résistance à la chaleur et l'intégrité structurelle requises pour le vol.

Le défi fondamental de la fabrication aérospatiale n'est pas seulement de façonner le métal, mais de perfectionner sa structure interne. Les fours à vide offrent le seul environnement suffisamment pur pour éliminer la contamination atmosphérique, permettant aux ingénieurs de contrôler précisément les propriétés d'un matériau afin de satisfaire à des normes de sécurité et de performance non négociables.

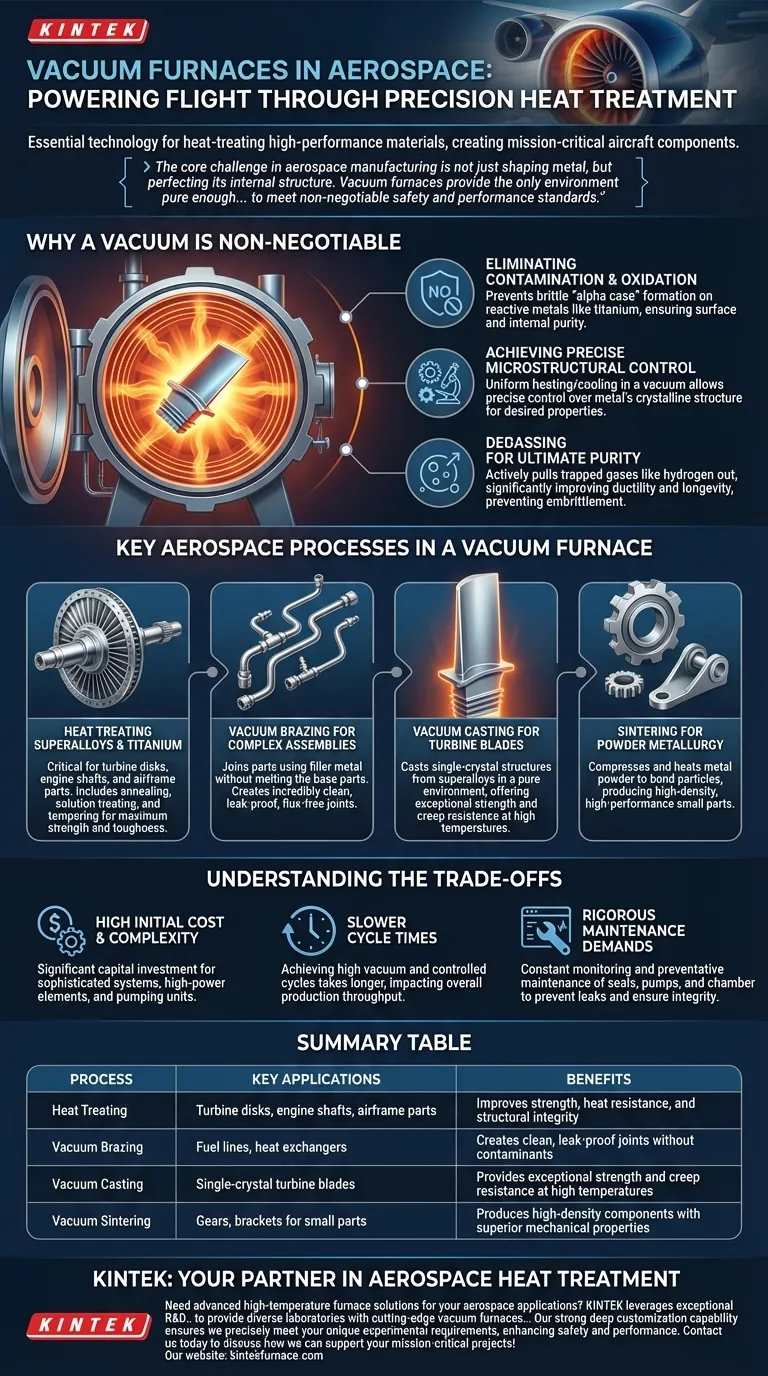

Pourquoi le vide est-il non négociable

L'objectif principal d'un four à vide n'est pas la chaleur, mais l'absence d'air. En éliminant les gaz comme l'oxygène et l'azote, les ingénieurs obtiennent un contrôle absolu sur la chimie du matériau pendant le traitement thermique.

Élimination de la contamination et de l'oxydation

Lorsqu'ils sont chauffés à l'air libre, les métaux réactifs comme le titane forment une couche externe fragile et oxydée connue sous le nom de « cas alpha ». Cette couche compromet la résistance et la durée de vie en fatigue du composant.

Un environnement sous vide prévient l'oxydation et d'autres réactions chimiques indésirables, garantissant que la surface et la structure interne du matériau restent pures et fonctionnent exactement comme prévu.

Obtention d'un contrôle microstructural précis

Les processus de traitement thermique tels que le recuit et la trempe fonctionnent en modifiant la structure cristalline (microstructure) du métal.

Les cycles de chauffage et de refroidissement uniformes réalisables uniquement sous vide permettent un contrôle exceptionnellement précis de cette structure. C'est ainsi qu'un même alliage peut être rendu soit mou et malléable pour le façonnage, soit incroyablement dur et résistant pour son application finale.

Dégazage pour une pureté ultime

Les métaux peuvent contenir des gaz dissous comme l'hydrogène, ce qui peut entraîner une forme dangereuse de fissuration appelée fragilisation par l'hydrogène.

Le vide extrait activement ces gaz piégés du métal pendant le cycle de chauffage, un processus connu sous le nom de dégazage. Cela améliore considérablement la ductilité et la longévité du matériau.

Principaux procédés aérospatiaux dans un four à vide

Différents composants et matériaux nécessitent des procédés spécifiques de four à vide pour atteindre leur état final et perfectionné.

Traitement thermique des superalliages et du titane

C'est l'application la plus courante. Les composants critiques tels que les disques de turbine, les arbres de moteur et les pièces de structure d'avion sont fabriqués à partir de superalliages à base de nickel et d'alliages de titane.

Les processus comprennent le recuit pour soulager les contraintes après le forgeage, le traitement en solution et le vieillissement pour conférer une résistance maximale, et le revenu pour ajouter de la ténacité.

Brasage sous vide pour les assemblages complexes

Le brasage utilise un métal d'apport pour joindre deux pièces sans faire fondre les pièces elles-mêmes. Sous vide, ce processus est incroyablement propre et solide.

Le brasage sous vide est utilisé pour créer des assemblages complexes tels que des conduites de carburant ou des échangeurs de chaleur. Les joints résultants sont étanches et exempts de contaminants de flux qui pourraient provoquer de la corrosion.

Coulée sous vide pour les aubes de turbine

Les aubes de turbine des moteurs à réaction modernes doivent résister à des températures supérieures à leur propre point de fusion. Ceci est réalisé en les moulant comme un monocristal à partir d'un superalliage.

Les fours de coulée sous vide fournissent l'environnement pur et rigoureusement contrôlé nécessaire pour faire croître ces structures monocristallines, qui présentent une résistance exceptionnelle et une résistance au fluage à haute température.

Frittage pour la métallurgie des poudres

Certaines petites pièces complexes sont formées en comprimant de la poudre métallique dans une forme désirée, puis en la chauffant dans un four pour lier les particules ensemble, un processus appelé frittage.

Le frittage sous vide produit des pièces avec une densité plus élevée et des propriétés mécaniques supérieures par rapport au frittage atmosphérique, ce qui le rend idéal pour les engrenages et les supports de haute performance.

Comprendre les compromis

Bien qu'indispensable, la technologie des fours à vide s'accompagne de complexités et de coûts inhérents qui doivent être gérés.

Coût initial élevé et complexité

Les fours à vide sont des systèmes sophistiqués impliquant des chambres à vide, des éléments chauffants haute puissance et des systèmes de pompage complexes. Leur acquisition et leur installation représentent un investissement en capital important.

Temps de cycle plus longs

Atteindre un vide poussé est un processus long. Le pompage de la chambre, l'exécution du cycle thermique et le refroidissement contrôlé prennent beaucoup plus de temps que les cycles de fours atmosphériques comparables, ce qui affecte le débit.

Exigences d'entretien rigoureuses

L'intégrité du vide est primordiale. Les joints, les pompes, les capteurs et la chambre elle-même nécessitent une surveillance constante et un entretien préventif pour éviter les fuites qui pourraient compromettre un lot entier de composants coûteux.

Adapter le processus à l'objectif

Le choix du bon processus sous vide est entièrement déterminé par l'application finale du composant et les caractéristiques de performance requises.

- Si votre objectif principal est la performance et l'efficacité du moteur : La coulée sous vide des aubes de turbine monocristallines et le traitement thermique des superalliages de nickel sont les processus les plus critiques.

- Si votre objectif principal est l'intégrité de la structure de l'avion et la durée de vie en fatigue : Les fours à vide grand format pour le recuit et la relaxation des contraintes des pièces structurelles massives en titane sont essentiels.

- Si votre objectif principal est la fabrication de pièces petites, complexes ou de haute précision : Le brasage sous vide et le frittage des métaux offrent une qualité de joint supérieure et une fabrication de composants de forme nette, réduisant les déchets.

En fin de compte, l'utilisation de fours à vide dans l'aérospatiale est un investissement direct dans la sécurité, la fiabilité et la performance qui définissent l'aviation moderne.

Tableau récapitulatif :

| Processus | Applications clés | Avantages |

|---|---|---|

| Traitement thermique | Disques de turbine, arbres de moteur, pièces de structure d'avion | Améliore la résistance, la résistance à la chaleur et l'intégrité structurelle |

| Brasage sous vide | Conduites de carburant, échangeurs de chaleur | Crée des joints propres et étanches sans contaminants |

| Coulée sous vide | Aubes de turbine monocristallines | Offre une résistance exceptionnelle et une résistance au fluage à haute température |

| Frittage sous vide | Engrenages, supports pour petites pièces | Produit des composants à haute densité avec des propriétés mécaniques supérieures |

Besoin de solutions de fours haute température avancées pour vos applications aérospatiales ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir à divers laboratoires des fours à vide de pointe, y compris des fours à moufle, à tube, rotatifs, à vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques, améliorant la sécurité et la performance. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos projets critiques !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide du molybdène

Les gens demandent aussi

- Quels sont les avantages du traitement thermique sous vide ? Obtenez un contrôle métallurgique supérieur

- Quelles sont les procédures appropriées pour manipuler la porte du four et les échantillons dans un four à vide ? Assurer l'intégrité et la sécurité du processus

- Quel rôle joue un four de traitement thermique sous vide à haute température dans le LP-DED ? Optimisez l'intégrité de vos alliages dès aujourd'hui.

- Pourquoi le chauffage de faisceaux de barres d'acier dans un four sous vide élimine-t-il les chemins de transfert de chaleur ? Améliorez l'intégrité de surface dès aujourd'hui

- Comment un four de traitement thermique sous vide influence-t-il la microstructure du Ti-6Al-4V ? Optimiser la ductilité et la résistance à la fatigue