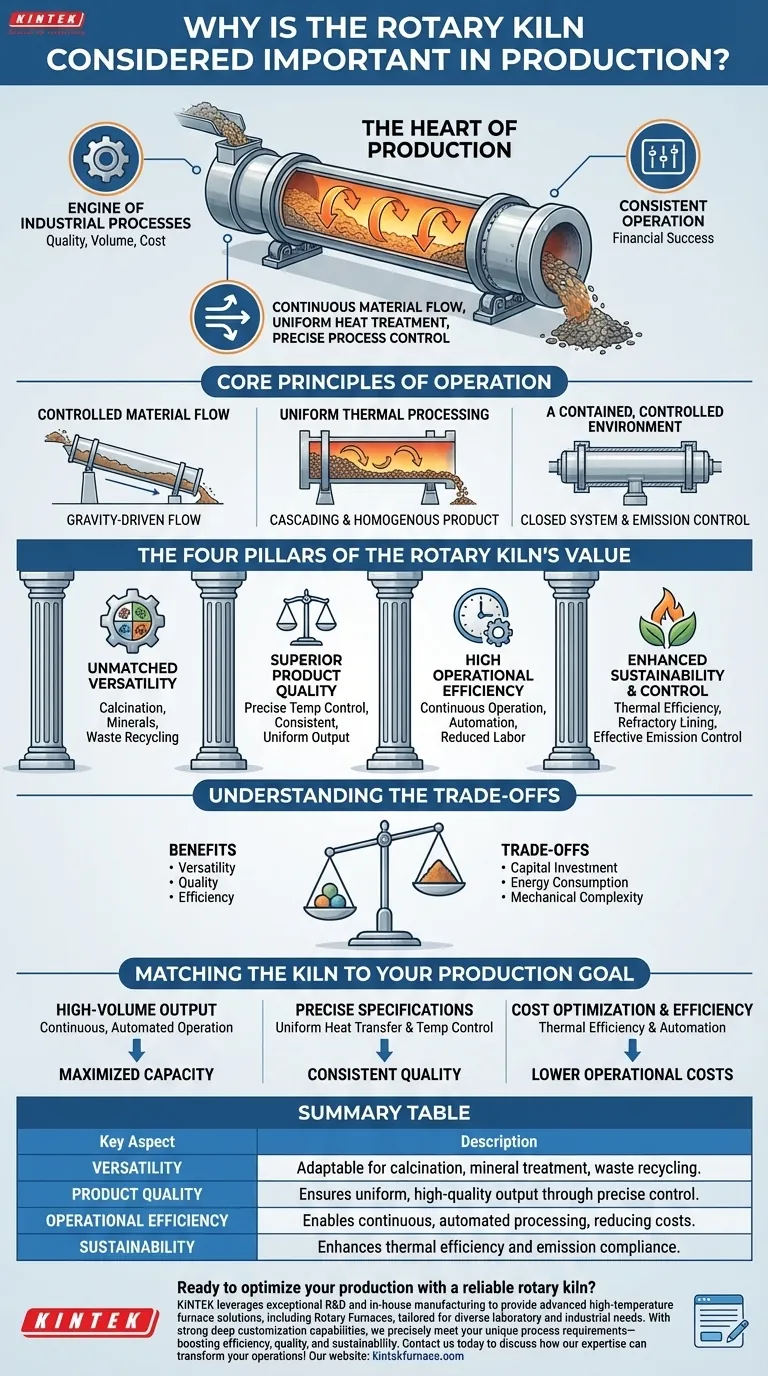

À la base, le four rotatif est important car il est le moteur de nombreux processus industriels. Ses performances et sa stabilité opérationnelle dictent directement la qualité, le volume et le coût du produit final. C'est pourquoi il est souvent appelé le «cœur de la production», un équipement central dont le fonctionnement constant est essentiel au succès financier de l'ensemble de l'entreprise.

La véritable importance du four rotatif ne réside pas dans une seule caractéristique, mais dans sa combinaison unique de flux continu de matériaux, de traitement thermique uniforme et de contrôle précis du processus. Cette synergie en fait un cheval de bataille indispensable et très efficace pour le traitement thermique dans de nombreuses industries.

Les principes fondamentaux de fonctionnement

Pour comprendre la valeur du four, nous devons d'abord comprendre son fonctionnement. Sa conception est simple dans son concept mais puissante dans son application.

Flux de matière contrôlé

Un four rotatif est un grand tambour cylindrique rotatif positionné avec une légère inclinaison. La matière première est introduite par l'extrémité supérieure du tambour.

Pendant que le four tourne lentement, la matière culbute et se déplace progressivement vers l'extrémité inférieure de décharge sous l'effet de la gravité. Cela assure un flux continu, contrôlé et prévisible à travers le système.

Traitement thermique uniforme

Le mouvement de culbutage, connu sous le nom de cascadage, est la clé de la qualité du produit. Il mélange constamment le matériau, assurant que chaque particule est exposée uniformément à la source de chaleur.

Cela évite les points chauds et garantit un produit final homogène, où tout le matériau a subi le même changement physique ou la même réaction chimique.

Un environnement confiné et contrôlé

Le four fonctionne comme un système fermé. Cela permet un contrôle précis de l'atmosphère interne, de la température et de la pression.

Ce confinement empêche également la poussière et les polluants de s'échapper, ce qui facilite la gestion des émissions et le maintien d'un environnement de travail plus sûr.

Les quatre piliers de la valeur du four rotatif

Les principes de fonctionnement du four se traduisent directement par quatre avantages commerciaux clés qui cimentent son importance.

Pilier 1 : Polyvalence inégalée

La conception du four n'est pas limitée à un seul matériau ou processus. Il est utilisé pour la calcination du calcaire pour produire du ciment, le traitement thermique des minéraux et des minerais, et même l'élimination et le recyclage sûrs des déchets industriels.

Cette flexibilité de conception lui permet d'être adapté à une large gamme de tailles de particules, de teneurs en humidité et de réactions chimiques requises.

Pilier 2 : Qualité de produit supérieure

La combinaison d'un transfert de chaleur uniforme et d'un haut degré d'automatisation permet un contrôle de la température exceptionnellement précis.

Cela conduit à un produit final très constant et uniforme qui répond à des spécifications de qualité strictes, lot après lot.

Pilier 3 : Haute efficacité opérationnelle

Les fours rotatifs sont conçus pour un fonctionnement continu, ce qui élimine les temps d'arrêt associés au traitement par lots et maximise la production de l'usine.

De plus, un haut degré d'automatisation réduit le besoin de main-d'œuvre, diminuant les coûts d'exploitation et minimisant le potentiel d'erreur humaine.

Pilier 4 : Durabilité et contrôle améliorés

Les fours modernes sont conçus pour l'efficacité thermique, utilisant des revêtements réfractaires et des échangeurs de chaleur internes pour minimiser les pertes de chaleur et réduire la consommation de carburant.

La nature fermée du four, combinée à des systèmes de filtration et de contrôle des gaz, permet un contrôle efficace des émissions, aidant les usines à respecter les réglementations environnementales strictes.

Comprendre les compromis

Bien qu'indispensable, le four rotatif est une pièce d'équipement industriel significative avec des complexités inhérentes.

Investissement en capital important

Un four rotatif représente un coût initial majeur. Sa grande taille, sa construction robuste en acier et ses systèmes mécaniques complexes nécessitent un investissement initial substantiel.

Forte consommation d'énergie

Chauffer un énorme tambour rotatif à des températures extrêmement élevées est un processus énergivore. Qu'il soit alimenté par la combustion de carburant ou l'électricité, les coûts énergétiques sont une dépense opérationnelle primaire.

Complexité mécanique et maintenance

La combinaison de températures élevées, de rotation constante et de matériaux abrasifs exerce une contrainte significative sur les composants. Le revêtement réfractaire, les rouleaux de support et l'engrenage d'entraînement nécessitent tous une inspection régulière et une maintenance qualifiée pour éviter des temps d'arrêt imprévus coûteux.

Adapter le four à votre objectif de production

La valeur du four rotatif est mieux comprise en alignant ses capacités avec vos objectifs spécifiques.

- Si votre objectif principal est une production constante et à volume élevé : La capacité du four pour un fonctionnement continu et automatisé est son avantage le plus critique.

- Si votre objectif principal est des spécifications de produit précises : Tirez parti du transfert de chaleur uniforme du mouvement de culbutage et du contrôle précis de la température du système.

- Si votre objectif principal est l'optimisation des coûts et de l'efficacité : Concentrez-vous sur les caractéristiques qui améliorent l'efficacité thermique et les avantages de l'automatisation en termes de réduction de la main-d'œuvre.

En fin de compte, le four rotatif reste une pierre angulaire de l'industrie moderne car il résout de manière fiable le défi fondamental du traitement des matériaux en vrac à grande échelle avec une cohérence et un contrôle remarquables.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Polyvalence | Adaptable pour la calcination, le traitement des minéraux et le recyclage des déchets dans toutes les industries. |

| Qualité du produit | Assure une production uniforme et de haute qualité grâce à un contrôle précis de la température et au mélange. |

| Efficacité opérationnelle | Permet un traitement continu et automatisé pour maximiser la production et réduire les coûts de main-d'œuvre. |

| Durabilité | Améliore l'efficacité thermique et le contrôle des émissions pour la conformité environnementale. |

Prêt à optimiser votre production avec un four rotatif fiable ? KINTEK tire parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions avancées de fours à haute température, y compris des fours rotatifs, adaptés aux divers besoins de laboratoire et industriels. Grâce à de solides capacités de personnalisation approfondie, nous répondons précisément à vos exigences de processus uniques, stimulant l'efficacité, la qualité et la durabilité. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut transformer vos opérations !

Guide Visuel

Produits associés

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

Les gens demandent aussi

- Quelles sont les applications de séchage des fours rotatifs électromagnétiques ? Découvrez des solutions de séchage efficaces et précises

- Quel est le principe de fonctionnement de base d'un four rotatif ? Maîtriser l'efficacité du traitement thermique industriel

- Comment le contrôle automatisé des fours rotatifs électriques profite-t-il aux processus industriels ? Atteignez une précision et une efficacité inégalées

- Quels sont les usages des fours rotatifs dans l'industrie des matériaux de construction, en dehors du clinker de ciment ? Explication des applications clés

- Qu'est-ce qu'un four rotatif à chauffage électrique et quelles industries l'utilisent ? Découvrez le chauffage de précision pour les matériaux de haute pureté